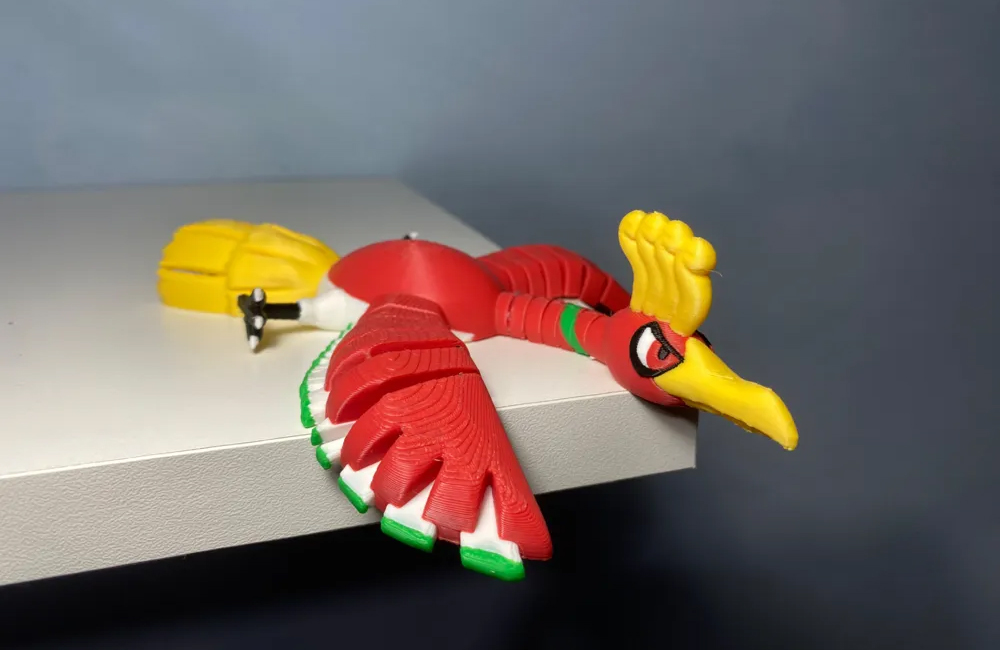

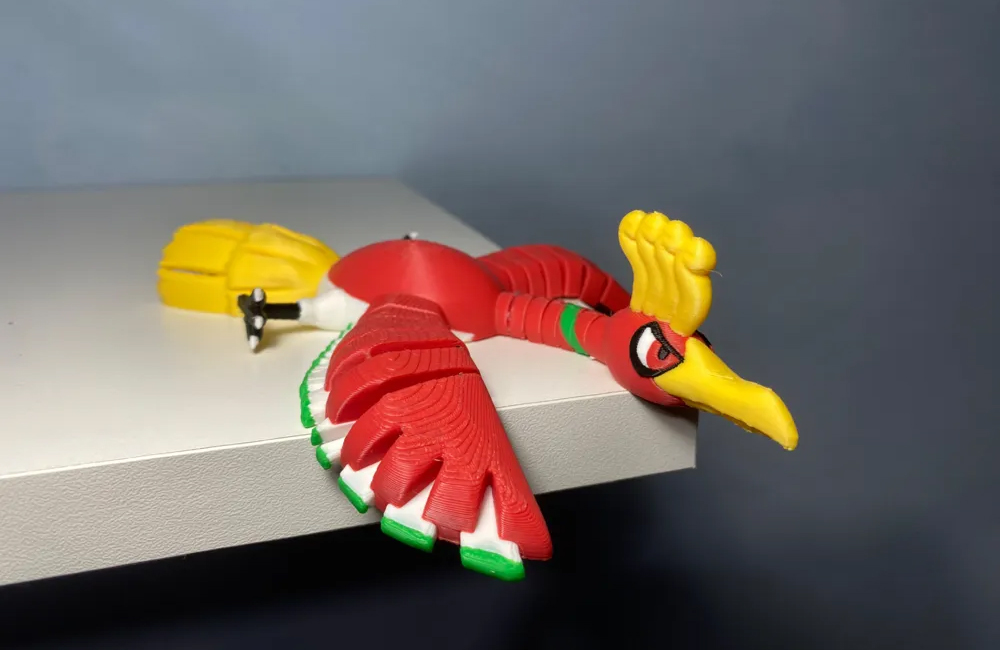

行業/分類:其他手板模型加工

加工方式: 3D打印 使用材料: 樹脂

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 25cm*20cm*10cm

后處理: 噴油

3D 打印玩具鳥手板模型需結合仿生設計與工藝特性,從造型美觀、結構強度到表面質感進行多維度優化。以下是詳細流程及關鍵要點:

一、前期設計:從創意到三維模型

造型與結構規劃

仿生參考:分析真實鳥類的體型比例(如雀鳥的頭身比、翅膀弧度)、羽毛紋理,或融入卡通化設計(如夸張的喙部、圓潤的身體)。

功能考量:

若為可動玩具鳥,需設計關節連接結構(如翅膀轉軸、頭部轉動軸);

空心結構可減輕重量(如身體內部掏空,壁厚 0.8~2mm),但需預留支撐通道。

三維建模實現

軟件選擇:

復雜曲面(如翅膀流線型):用 Blender、Maya 進行多邊形建模;

精確結構(如關節):用 SolidWorks、Fusion 360 繪制參數化模型。

關鍵操作:

拆分部件:將頭部、身體、翅膀、腿部拆分為獨立模型,便于后期組裝;

添加裝配公差:關節處預留 0.2~0.5mm 間隙(如翅膀軸孔直徑比轉軸大 0.3mm);

導出格式:保存為 STL 或 OBJ 文件,確保模型無破面、無重疊面。

二、切片設置:工藝與參數優化

根據玩具鳥的精度、成本需求選擇打印工藝,常見方案對比:

| 工藝類型 | 材料 | 精度 | 表面效果 | 適用場景 |

|---|---|---|---|---|

| SLA(光固化) | 光敏樹脂 | ±0.05mm | 表面光滑,適合羽毛細節 | 高精度展示模型、小批量樣品 |

| FDM(熔融沉積) | PLA/ABS 塑料 | ±0.1mm | 略有層紋,需后處理 | 成本優先的功能驗證、結構測試 |

| SLS(激光燒結) | 尼龍粉末 | ±0.1mm | 表面粗糙,韌性好 | 可動關節(如翅膀擺動不易斷裂) |

| MJF(多射流熔融) | 尼龍 12 | ±0.1mm | 表面細膩,耐磨損 | 高品質成品玩具、需多次把玩場景 |

參數設置核心要點:

支撐結構:

翅膀懸空部位(如翼尖)需生成樹狀支撐,接觸面積≤2mm2 便于去除;

頭部與身體連接處若為懸臂結構,需添加底部支撐。

打印方向:

鳥身直立擺放(頭部朝上):減少翅膀支撐,但身體內部可能需填充;

水平擺放(翅膀貼平臺):提高翅膀表面質量,但需更多支撐。

填充率:

實心部位(如喙部):50%~70% 填充;

空心身體:10%~20% 填充(減輕重量,節省材料)。

三、打印執行:設備操作與質量監控

以 SLA 工藝為例(適合高精度玩具鳥):

設備調試

校準樹脂槽與打印平臺間距(通常 0.05mm),確保首層固化完整;

預熱樹脂至 25~30℃(提高流動性,減少層間氣泡)。

打印過程監控

層固化檢查:每 10 層暫停觀察,若出現樹脂堆積或固化不全,需調整激光功率(如增加 5%);

支撐狀態:若支撐與模型連接處開裂,需手動添加輔助支撐點;

溫度控制:SLA 設備需保持恒溫,避免樹脂因溫度波動導致固化不均。

四、后處理:從毛坯到精致模型

脫模與去支撐

SLA/DLP:用美工刀小心割除支撐,殘留支撐點用細砂紙(800 目起)打磨平滑;

FDM:浸泡熱水(ABS 用丙酮)軟化支撐,或用鑷子剝離 PLA 支撐。

表面處理進階

瑕疵修復:

用原子灰填補模型凹坑(如打印層紋),干燥后打磨至 Ra 6.3μm;

裂縫處用 UV 膠填充,紫外線照射固化。

紋理制作:

羽毛細節:

熱轉印:將羽毛圖案印刷到薄膜上,加熱貼合至模型表面;

雕刻筆:手動刻畫羽毛紋路(適合局部精細處理);

3D 紋理筆:擠出柔性材料模擬絨毛質感。

分色涂裝:

噴涂底漆(白色或灰色)增強顏料附著力;

分色遮蓋(如用美紋紙遮擋身體,單獨噴涂翅膀顏色);

啞光清漆罩面(防刮擦,提升質感)。

功能組裝

關節連接:

插入金屬軸(如直徑 1mm 銅棒),用膠水固定在翅膀與身體孔位中;

可動部位涂抹硅膠潤滑劑,避免摩擦卡頓。

配件安裝:

粘貼眼睛(樹脂或玻璃眼珠)、喙部裝飾(如金屬箔片);

若設計發光功能,預埋 LED 燈珠與電池倉(需提前在模型中預留線槽)。

質量檢測

外觀:目視檢查羽毛紋理是否清晰、顏色是否均勻,無流漆、氣泡;

結構:擺動翅膀、頭部,測試關節壽命(≥1000 次擺動無斷裂);

安全:小部件(如眼睛)需通過拉力測試(施加 30N 力不脫落,避免兒童誤吞)。

五、設計優化與成本控制

結構巧思

輕量化設計:身體內部設計蜂窩狀空心結構,減輕重量同時保證強度;

可拆卸部件:翅膀、腿部設計為插拔式連接,降低運輸損壞風險。

成本節約技巧

批量打印時將多個玩具鳥模型拼版(如 6 只 / 板),提高設備利用率;

復雜羽毛紋理優先用 3D 打印直接成型(減少后期涂裝工序),簡單造型可用貼紙替代。

安全合規

材料選擇:兒童玩具需使用食品級 PLA 或通過 EN71 認證的樹脂;

銳角處理:喙部、爪尖倒圓角(R≥0.5mm),避免劃傷。

六、拓展應用:從手板到量產

小批量生產:若手板驗證通過,可采用硅膠復模(翻模)工藝復制 50~100 件,成本較 3D 打印降低 30%;

功能升級:結合電子元件(如陀螺儀、發聲模塊),制作會扇動翅膀、發出鳥鳴的智能玩具鳥。

通過以上流程,可實現從概念設計到精致手板的完整落地,兼顧仿生美學、結構功能與量產可行性。

全景工廠

全景工廠