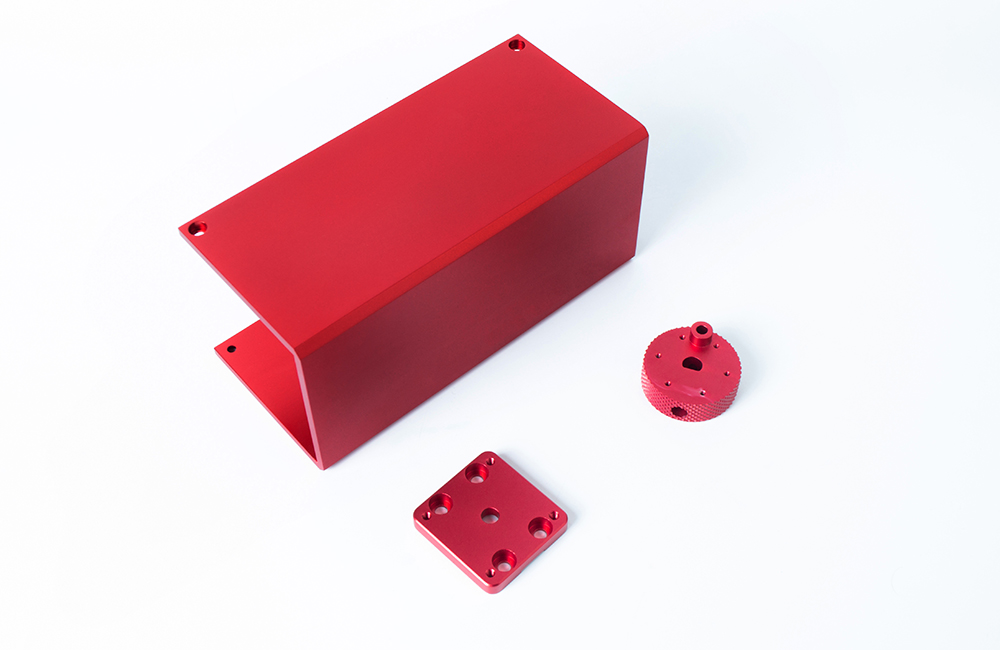

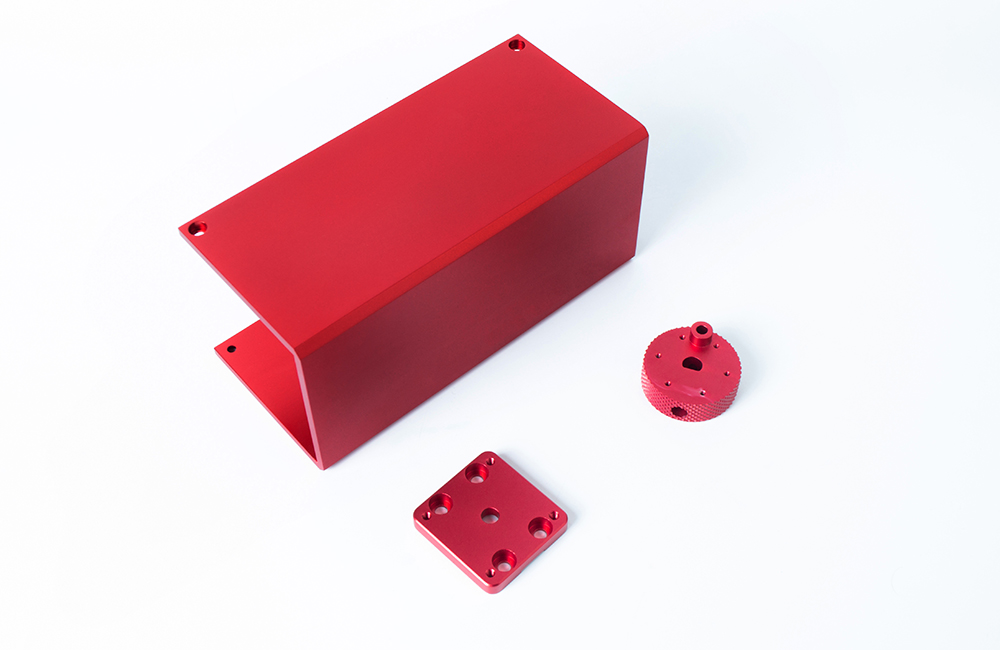

行業/分類:其他手板模型加工

加工方式: cnc加工 使用材料: 鋁合金

最小精度: 0.05mm 生產周期: 2~7天

產品尺寸: 25cm*15cm*5cm

后處理: 噴漆

CNC 加工金屬手板的噴漆后處理是提升手板外觀質感、防護性能的關鍵環節,以下從前處理、噴漆工藝、后處理工序及注意事項等方面詳細說明:

一、前處理:確保表面潔凈、粗糙化

噴漆前需對金屬手板表面進行預處理,避免油污、氧化物等影響漆膜附著力。

清潔處理

溶劑清洗:用酒精、丙酮或專用金屬清洗劑擦拭表面,去除油脂、切削液殘留。

超聲波清洗:針對復雜結構的手板,可放入超聲波清洗機中,配合清洗劑徹底清潔縫隙內雜質。

表面粗糙化

噴砂處理:使用石英砂、玻璃珠等對金屬表面噴砂,形成微觀粗糙面(如鋁合金常用 80-120 目砂料),增強油漆附著力。

化學蝕刻:對于不銹鋼等材質,可通過酸性溶液(如氫氟酸 + 硝酸混合液)輕微蝕刻表面,提升粗糙度。

除靜電:用離子風槍吹掃表面,消除靜電吸附的灰塵顆粒。

二、噴漆工藝:選擇合適涂料與噴涂方法

1. 涂料選擇

金屬底漆:

環氧底漆:附著力強,耐腐蝕性好,適用于鋼鐵、鋁合金等材質。

磷化底漆:形成磷化膜,增強后續涂層結合力,常用于鋁、鎂合金。

面漆:

聚氨酯漆:光澤度高、耐磨性好,適用于外觀要求高的手板(如亮面、啞光面效果)。

丙烯酸漆:干燥快、色彩鮮艷,適合快干場景(如緊急打樣)。

金屬烤漆:需高溫烘烤(如 120-150℃),漆膜硬度高、耐刮擦,適合工業級手板。

特殊效果漆:

皺紋漆:通過特殊工藝形成凹凸紋理,增加防滑性。

熒光漆 / 珠光漆:滿足個性化外觀需求(如夜間可見、金屬質感珠光效果)。

2. 噴涂方法

空氣噴涂:最常用,通過噴槍將油漆霧化,均勻噴涂于表面,適合大面積、復雜曲面手板。

靜電噴涂:利用靜電吸附原理,使油漆顆粒帶電后吸附于金屬表面,涂層更均勻、節省涂料,適合批量生產。

浸涂 / 刷涂:用于小面積修補或特殊結構(如深孔、凹槽),但效率較低,表面平整度稍差。

3. 噴涂參數控制

涂料粘度:使用粘度杯測量,一般空氣噴涂粘度控制在 15-25 秒(涂 – 4 杯,25℃)。

噴涂壓力:空氣噴涂壓力通常為 0.3-0.5MPa,壓力過高易導致漆霧飛濺,過低則霧化不良。

噴涂距離與厚度:噴槍距手板表面 15-25cm,單次噴涂厚度 5-10μm,分 2-3 遍噴涂,每遍間隔 15-30 分鐘(表干時間)。

三、后處理工序:提升外觀與性能

干燥固化

自然干燥:適用于常溫固化涂料(如丙烯酸漆),需放置 24 小時以上確保完全干燥。

烘干處理:金屬烤漆需進入烤箱,按涂料要求設定溫度(如 80℃×30 分鐘→120℃×1 小時),逐步升溫避免漆膜開裂。

表面修飾

研磨拋光:

干磨:使用 600-2000 目砂紙打磨漆膜表面,消除顆粒、流掛等缺陷(注意避免磨穿底漆)。

濕磨:配合肥皂水打磨,獲得更細膩表面,適用于高光面漆前處理。

機械拋光:用布輪 + 拋光膏對局部(如圓弧面、平面)拋光,提升光澤度。

補漆與修復:對瑕疵部位用細砂紙打磨后,局部補噴底漆和面漆,再整體烘烤或自然干燥。

保護涂層(可選)

噴涂清漆(如聚氨酯清漆):增加表面硬度、耐劃傷性,同時提升光澤度(光油層厚度 5-10μm)。

電鍍 / 電泳:若需更高防護性,可在噴漆后進行電鍍(如鍍鉻、鎳),或電泳涂裝(適用于批量金屬件)。

四、常見問題及解決方法

| 問題 | 原因 | 解決措施 |

|---|---|---|

| 漆膜脫落 | 表面清潔不徹底或粗糙度不足 | 重新噴砂 / 化學蝕刻,確保表面無油污、灰塵 |

| 流掛 / 積漆 | 噴涂厚度過大或噴槍距離過近 | 降低單次噴涂量,保持噴槍移動速度均勻 |

| 顆粒雜質 | 環境粉塵多或涂料未過濾 | 保持噴涂環境潔凈,涂料過篩后使用 |

| 光澤不均 | 涂層厚度不均勻或干燥不充分 | 分多次薄涂,確保每遍干燥后再噴下一層 |

| 開裂 / 爆漆 | 底漆與面漆兼容性差或烘干溫度驟升 | 選擇配套涂料體系,烘干時逐步升溫 |

五、注意事項

環境控制:

噴涂需在無塵車間或潔凈環境中進行(建議灰塵顆粒≤10000 級),避免雜質污染漆膜。

環境溫度 15-25℃,濕度≤70%,濕度過高易導致漆膜發白(可添加防白水改善)。

安全防護:

佩戴防護口罩、手套,避免油漆接觸皮膚或吸入揮發氣體(溶劑型油漆含 VOCs)。

保持通風良好,遠離火源,防止油漆蒸氣爆炸。

成本與效率平衡:

小批量手板可優先選擇空氣噴涂 + 自然干燥,降低設備成本;

批量生產建議采用靜電噴涂 + 流水線烘干,提升效率與涂層一致性。

通過以上流程,可確保 CNC 金屬手板在噴漆后獲得均勻、美觀且耐用的表面效果,滿足產品外觀驗證、功能測試或展示需求。實際操作中需根據金屬材質(如鋁、鋼、銅)、表面要求(如啞光、鏡面、紋理)及生產條件靈活調整工藝參數。

全景工廠

全景工廠