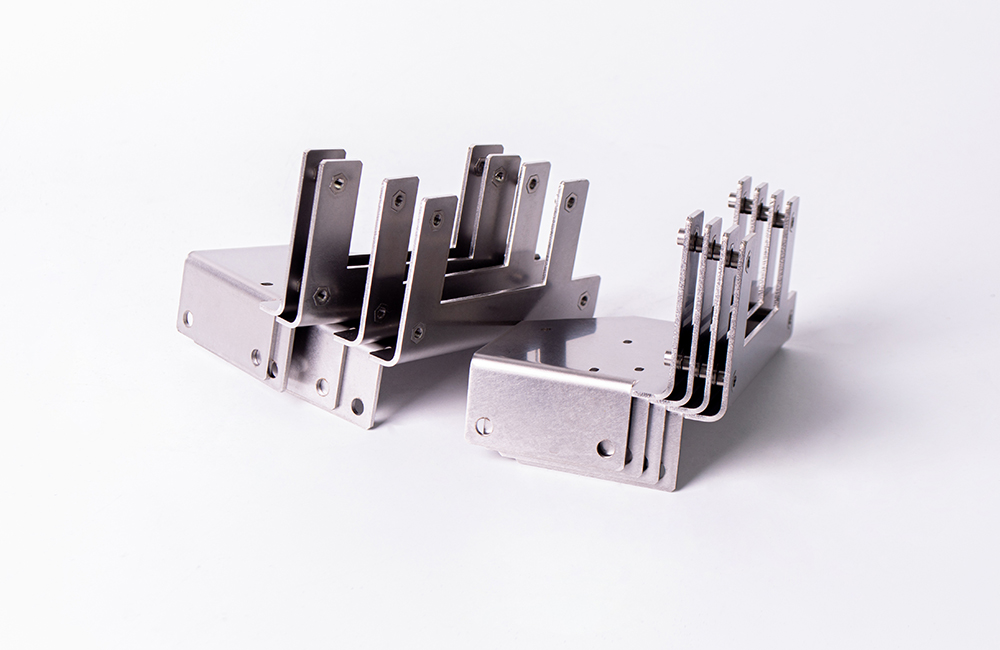

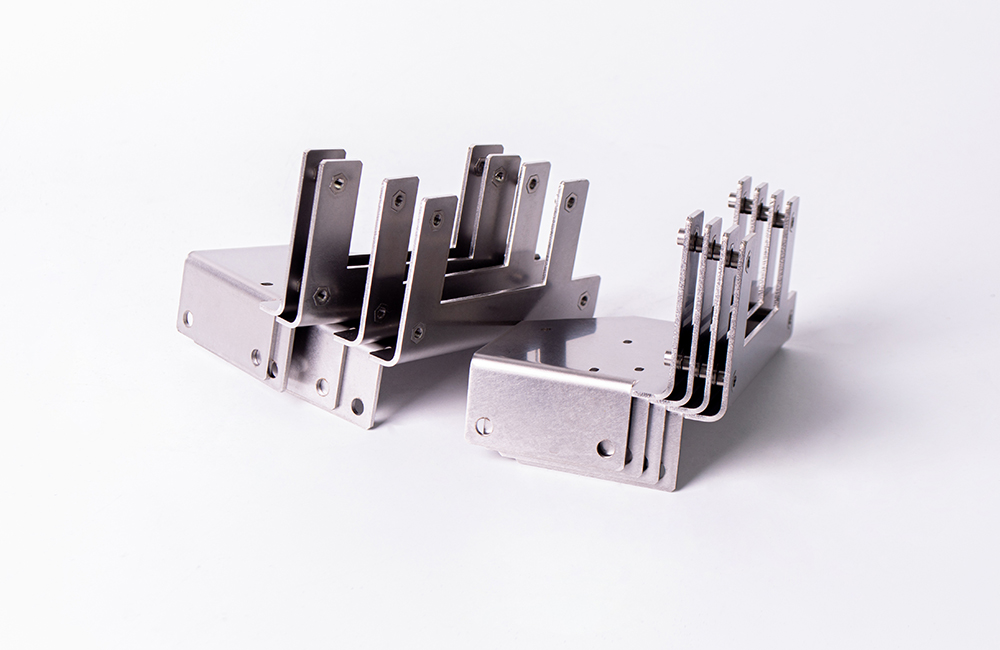

行業/分類:其他手板模型加工

加工方式: 鈑金 使用材料: 鋁合金

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 8cm*5cm*4cm

后處理: 氧化

鈑金加工鉸鏈手板模型的制作過程需要結合鈑金工藝特性與手板模型的精度要求,以下是詳細的流程解析:

一、前期準備:圖紙設計與材料選型

1. 圖紙設計

三維建模:使用 CAD、SolidWorks、Pro/E 等軟件設計鉸鏈手板的三維模型,需精確標注尺寸(如鉸鏈孔距、板厚、折彎角度等),并考慮裝配間隙與運動干涉問題。

工藝拆分:將復雜結構拆分為可加工的鈑金件,例如鉸鏈主體、軸銷、限位片等,明確各部件的折彎方向、焊接位置及表面處理要求。

2. 材料選型

常用材料:不銹鋼(如 304,耐腐蝕、強度高)、鋁合金(如 6061,輕量化、易加工)、冷軋鋼板(SPCC,成本低、適合折彎)。

材料規格:根據模型強度需求選擇板材厚度(通常 0.5-3mm),小型鉸鏈可選用薄板材,重型鉸鏈需加厚。

二、鈑金加工核心工序

1. 下料(切割)

激光切割:適用于高精度零件,通過激光束切割板材,可加工復雜輪廓(如鉸鏈連接板的異形孔),公差控制在 ±0.1mm。

數控沖床:批量生產時使用,通過模具沖壓下料,效率高,適合規則形狀(如矩形、圓形板件)。

剪板機:用于裁切大尺寸板材,獲得基礎矩形坯料。

2. 折彎成型

數控折彎機:根據圖紙設置折彎角度(如 90°、135°)和折彎半徑(通常為板厚的 1-2 倍,避免開裂),通過上下模具對板材施壓成型。

注意事項:

折彎順序:先折小邊后折大邊,避免干涉;

回彈補償:鋁合金等材料折彎后易回彈,需通過試模調整模具角度。

3. 鉸鏈結構加工

鉆孔與攻牙:

使用鉆床或數控加工中心在鉸鏈連接板上加工軸銷孔(直徑公差 ±0.05mm),確保孔位對齊;

對需要安裝螺絲的部位攻牙(如 M3、M4 螺紋)。

軸銷制作:

車削加工:用圓鋼通過車床加工軸銷,表面粗糙度 Ra≤1.6μm,確保轉動順暢;

裝配測試:將軸銷插入連接板孔,檢查鉸鏈開合是否靈活,間隙控制在 0.1-0.2mm。

4. 焊接與組裝

焊接工藝:

氬弧焊:適用于不銹鋼、鋁合金,焊縫美觀、變形小,用于固定鉸鏈主體與加強筋;

點焊:快速固定零部件,如限位片與連接板的連接。

組裝調試:

預裝鉸鏈各部件,檢查開合角度(如是否達到 90°±5°)、承重能力(如模擬開關測試 5000 次);

調整干涉部位,如打磨毛刺、修正折彎角度。

三、表面處理與精度檢測

1. 表面處理

打磨拋光:使用砂紙、研磨機去除焊接飛濺、毛刺,使表面粗糙度 Ra≤3.2μm。

電鍍 / 氧化:

不銹鋼件:可進行鏡面拋光或噴砂處理,提升美觀度;

鋁合金件:陽極氧化處理(如黑色氧化),增強耐腐蝕性。

噴涂:噴塑或噴漆(如啞光黑、銀色),覆蓋表面瑕疵并提供保護。

2. 精度檢測

尺寸測量:用游標卡尺、高度尺檢測關鍵尺寸(如鉸鏈厚度、孔距),公差需符合圖紙要求。

形位公差檢測:使用三坐標測量儀(CMM)檢測平面度、垂直度(如鉸鏈板的平面度≤0.1mm/m)。

功能測試:模擬實際使用場景,測試鉸鏈的開合力度、耐久性(如壽命測試≥1 萬次無松動)。

四、手板模型驗證與優化

1. 樣件交付與反饋

向客戶提供手板模型,進行裝配驗證(如與整機結構的匹配度)、功能測試(如承重、開合順暢度)。

收集客戶反饋,如 “鉸鏈阻尼過大”“安裝孔位偏差” 等問題。

2. 設計迭代

根據測試結果調整三維模型,例如修改折彎角度、優化軸銷直徑,重新加工樣件直至滿足需求。

關鍵要點總結

| 環節 | 核心要求 |

|---|---|

| 精度控制 | 關鍵尺寸公差≤±0.1mm,孔位對齊度≤0.05mm,確保裝配精度。 |

| 材料選擇 | 兼顧強度、加工性與成本,如不銹鋼適合高要求場景,鋁合金適合輕量化需求。 |

| 工藝順序 | 先下料→折彎→鉆孔→焊接→表面處理,避免后期加工損傷已成型部件。 |

| 功能測試 | 重點驗證鉸鏈的轉動靈活性、承重能力及耐久性,模擬實際使用場景。 |

通過以上流程,可制作出高精度、符合設計要求的鈑金鉸鏈手板模型,為后續批量生產提供可靠的驗證依據。

全景工廠

全景工廠