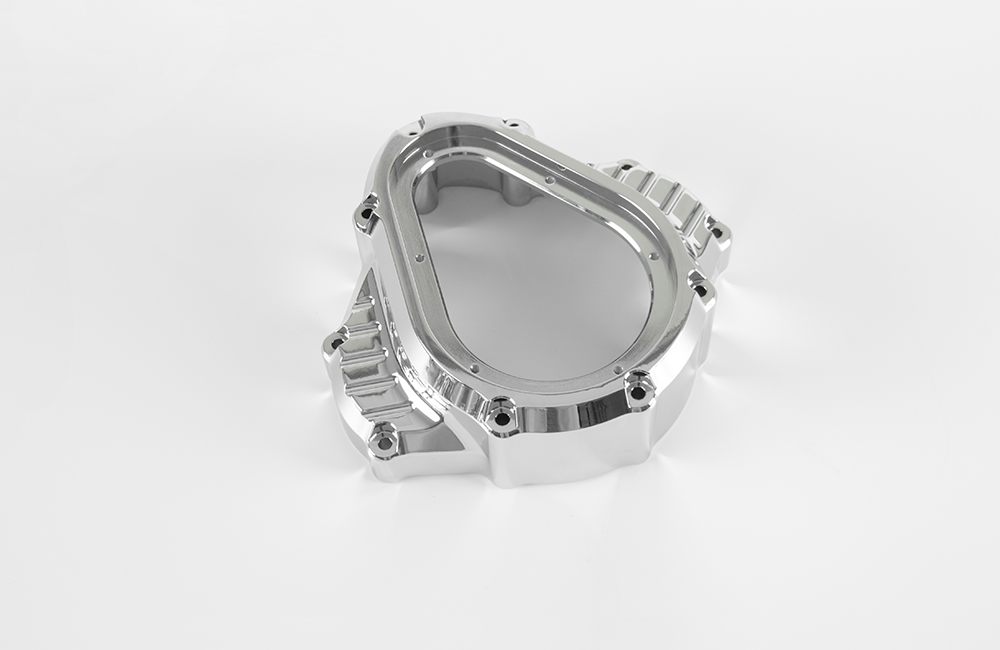

行業/分類:其他手板模型加工

加工方式: cnc加工 使用材料: 鋁合金

最小精度: 0.05mm 生產周期: 2~7天

產品尺寸: 8cm*7cm*2cm

后處理: 電鍍

CNC加工手板(樣件)電鍍后處理是提升外觀質感和耐腐蝕性的重要工藝,通常包括清洗、電鍍、拋光、噴涂等步驟。以下是詳細的工藝流程和關鍵注意事項:

1. CNC手板電鍍后處理的常規流程

(1)預處理(清洗與表面準備)

目的:去除油污、雜質,確保電鍍層附著力。

步驟:

超聲波清洗:使用溶劑(如酒精、丙酮)或堿性清洗劑,去除加工殘留的油污、切削液。

水洗:用清水沖洗殘留清潔劑。

酸洗(可選):對金屬件(如銅、鋁)進行酸洗(如稀硫酸、鹽酸),去除氧化層。

干燥:用壓縮空氣或烘干設備吹干,避免水漬殘留。

(2)電鍍

目的:在手板表面沉積一層金屬(如鎳、鉻、金),提升光澤度和耐腐蝕性。

步驟:

掛具:將手板固定在導電掛架上,確保與電解液均勻接觸。

預鍍(可選):對易氧化材料(如銅、鋅合金)先預鍍一層鎳或銅,增強附著力。

主鍍:

鍍鎳:提高硬度和耐腐蝕性,厚度通常為5-20μm。

鍍鉻:增加光澤度和耐磨性,厚度通常為0.05-0.2μm。

鍍金/銀:用于裝飾性要求高的零件,厚度通常為0.1-1μm。

后水洗:用清水沖洗殘留電解液。

(3)拋光與打磨

目的:修復電鍍表面的微小瑕疵(如麻點、劃痕),提升光澤度。

步驟:

機械拋光:使用砂紙(從粗到細,如600目至2000目)或拋光輪,去除表面不平整。

鏡面拋光(可選):對高光澤要求零件,使用研磨膏(如金剛石膏)進行鏡面處理。

清洗:拋光后再次清洗,避免殘留研磨顆粒。

(4)噴涂(可選)

目的:增加顏色或保護層,覆蓋電鍍缺陷。

步驟:

噴底漆:增強附著力(如環氧底漆)。

噴面漆:選擇所需顏色(如PVD真空鍍膜、UV漆)。

烘干固化:根據涂料類型,高溫或UV固化。

(5)質檢與包裝

檢查項目:

電鍍層厚度(測厚儀檢測)。

表面光澤度、色澤一致性。

有無氣泡、劃痕、漏鍍缺陷。

包裝:用防靜電袋或軟質材料包裹,避免劃傷。

2. 關鍵注意事項

(1)材料兼容性

金屬手板(如鋁合金、銅):需先進行鈍化或預鍍處理,防止氧化。

塑料手板(如ABS、PC):需先噴涂導電漆,才能進行電鍍。

(2)電鍍層厚度控制

過薄:耐腐蝕性不足,易磨損。

過厚:應力積累導致開裂或脫落。

建議:功能性電鍍(如防銹)厚度≥10μm,裝飾性電鍍(如亮鉻)厚度≤0.2μm。

(3)拋光工藝選擇

手工拋光:適合小批量、復雜曲面,但效率低。

自動化拋光:適合大批量簡單零件,一致性高。

(4)環保與安全

電鍍液含重金屬(如鉻、鎳),需合規處理廢液。

拋光粉塵需配備除塵設備,避免吸入。

3. 常見問題與解決方案

| 問題 | 原因 | 解決方案 |

|---|---|---|

| 電鍍層起泡、脫落 | 預處理不徹底,油污或氧化層未清除 | 加強清洗和酸洗步驟,確保表面潔凈 |

| 表面光澤度不均 | 電流密度不均勻或電解液溫度波動 | 調整電鍍參數,優化掛具設計 |

| 拋光后出現劃痕 | 研磨顆粒過大或操作不當 | 逐步使用更細砂紙,控制拋光壓力 |

| 電鍍顏色不一致 | 電解液成分波動或掛具導電不良 | 定期檢測電解液,確保掛具導電良好 |

4. 總結

CNC手板電鍍后處理的核心流程為:清洗→電鍍→拋光→噴涂,具體工藝需根據材料、外觀要求和功能需求調整。關鍵成功因素包括:

嚴格的預處理(確保附著力)。

精準的電鍍參數控制(厚度、電流、溫度)。

合理的拋光工藝(修復瑕疵,提升光澤)。

環保合規的廢液處理。

對于復雜零件或特殊要求(如耐高溫、抗菌),可結合其他表面處理技術(如陽極氧化、PVD鍍膜)進一步優化。

全景工廠

全景工廠