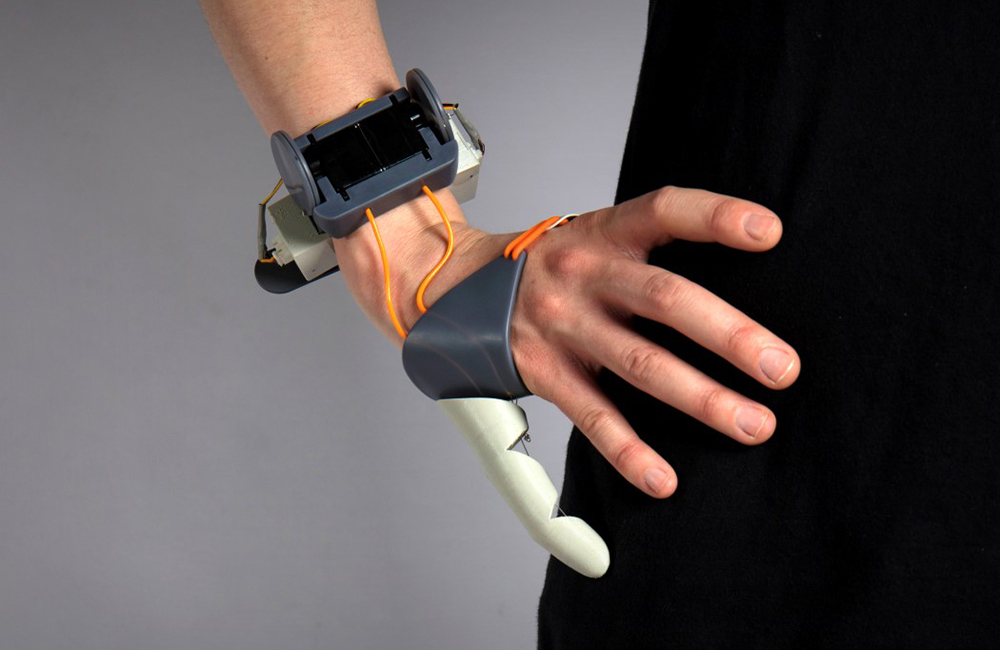

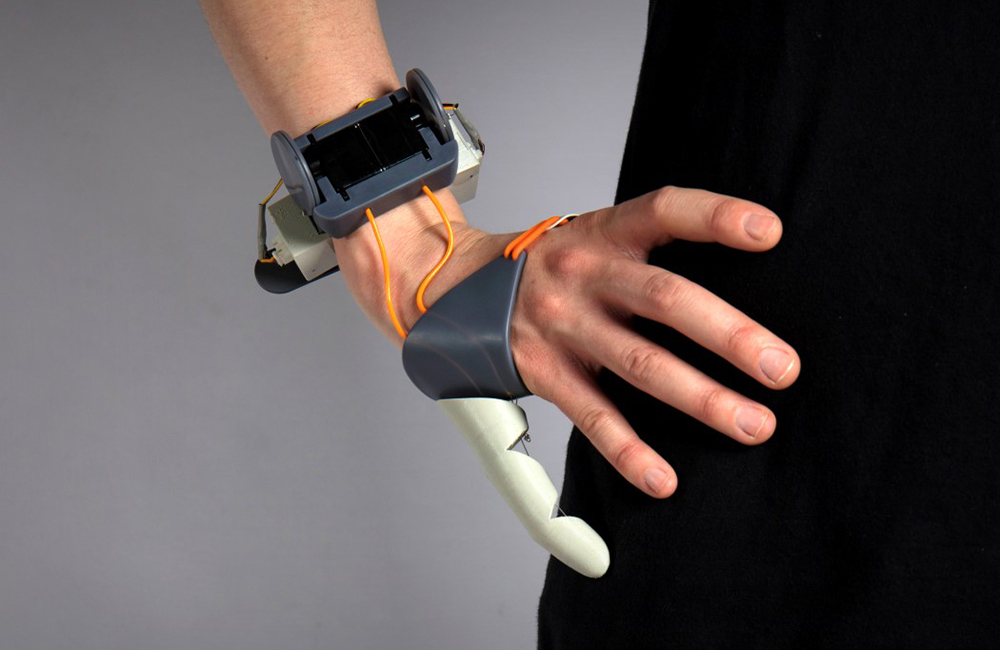

行業/分類:醫療器械手板模型加工

加工方式: 3D打印 使用材料: 樹脂

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 10cm*8cm*2cm

后處理: 噴油

3D打印假肢手板模型是一種快速、低成本且高度定制化的制造方式,廣泛應用于假肢設計、原型驗證和個性化醫療。以下是具體說明:

1. 3D打印假肢手板模型的優勢

快速原型制作:無需傳統模具,直接從數字模型生成零件,縮短開發周期。

高度定制化:可根據患者的身體結構、需求和審美偏好進行個性化設計。

復雜結構實現:3D打印可制造傳統工藝難以加工的復雜幾何形狀(如仿生手指、輕量化結構)。

成本效益:適合小批量或單件生產,降低研發和試制成本。

輕量化與強度:通過優化設計和材料選擇,實現輕量化的同時滿足力學性能要求。

2. 3D打印假肢手板模型的流程

步驟1:設計數字模型

使用CAD軟件(如SolidWorks、Autodesk Fusion 360)或3D掃描技術獲取患者肢體的精確數據。

設計假肢手板模型的結構,包括手掌、手指、連接件等,考慮人體工程學和仿生學。

優化模型以減少材料使用,同時確保強度和耐用性(如拓撲優化設計)。

步驟2:選擇3D打印技術

根據假肢手板的材料需求和功能選擇合適的3D打印技術:

FDM(熔融沉積成型):

使用PLA、TPU等材料打印假肢外殼或承重結構,成本低但表面精度有限。

SLA/DLP(光固化立體成型):

使用高精度樹脂材料打印復雜結構(如手指關節),表面光滑,適合醫療級應用。

SLS(選擇性激光燒結):

使用尼龍、TPU粉末等材料打印高強度、柔韌的零件(如關節連接件)。

金屬3D打印(SLM/EBM):

用于制造假肢中的金屬部件(如連接器、軸承),滿足高強度和耐磨性需求。

步驟3:打印與后處理

打印:將模型導入3D打印機,設置層厚、填充密度、支撐結構等參數。

后處理:

去除支撐結構,打磨表面。

進行熱處理(如去應力退火)或化學處理(如清洗樹脂殘留)。

涂裝或表面處理(如防滑紋理、皮膚質感涂層)。

步驟4:裝配與測試

將打印的假肢手板模型與傳感器、電機、控制電路等組件裝配。

測試假肢的功能(如抓握、彎曲、承重)和舒適性,根據反饋調整設計。

3. 常用材料與技術

| 材料 | 適用技術 | 特點 |

|---|---|---|

| PLA、ABS | FDM | 低成本、環保,適合外殼和承重結構 |

| TPU、NinjaFlex | FDM | 高柔性,適合模擬手指關節 |

| 光敏樹脂 | SLA/DLP | 高精度、表面光滑,適合醫療級零件 |

| 尼龍、TPU粉末 | SLS | 高強度、柔韌,適合關節和連接件 |

| 不銹鋼、鈦合金 | SLM/EBM | 高強度、輕量化,適合承重部件 |

4. 應用場景

醫療假肢:為患者定制輕量化、舒適的假肢手板,滿足日常活動需求。

康復輔助器具:設計可調節的康復支架或訓練模型。

教育與研發:用于假肢設計教學、仿生機械研究或新功能驗證。

應急與救援:快速制造臨時假肢,滿足緊急需求。

5. 注意事項

生物相容性:醫療級假肢需選擇符合ISO 10993標準的材料(如醫用級樹脂或硅膠)。

力學性能:確保打印材料的強度、韌性和耐疲勞性滿足使用要求。

重量優化:通過拓撲優化設計減輕假肢重量,提高佩戴舒適度。

衛生與清潔:表面需易于清潔,防止細菌滋生。

6. 總結

3D打印假肢手板模型是一種高效、靈活的制造方式,特別適合個性化醫療和快速原型開發。通過合理選擇材料、技術和設計優化,可以實現輕量化、高強度和高舒適性的假肢手板,滿足患者需求并降低研發成本。

全景工廠

全景工廠