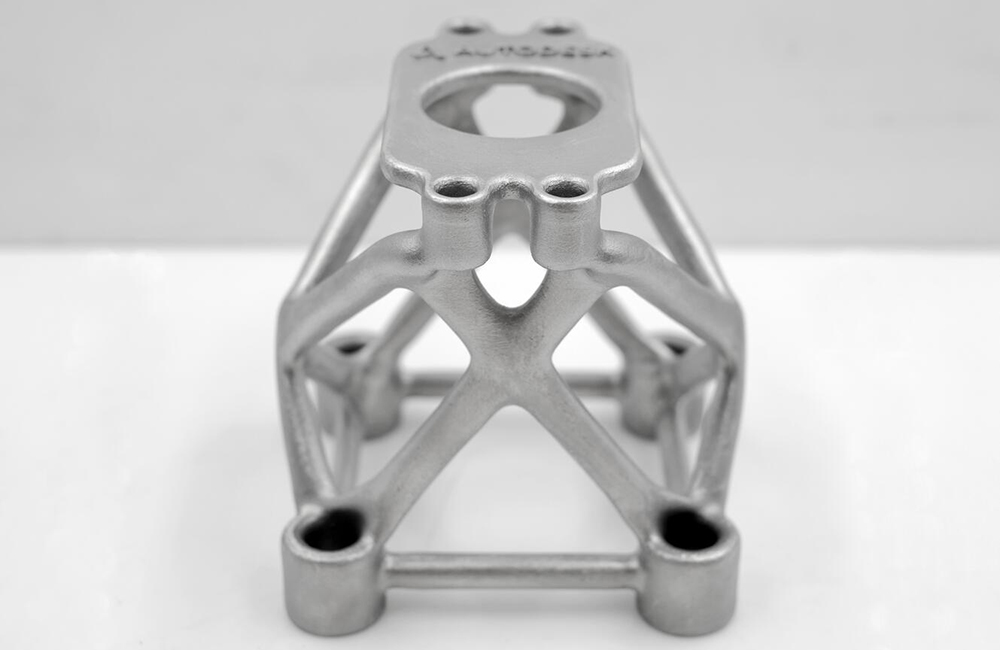

行業(yè)/分類:其他手板模型加工

加工方式: 3D打印 使用材料: 金屬

最小精度: 0.1mm 生產(chǎn)周期: 2~7天

產(chǎn)品尺寸: 15cm*12cm*10cm

后處理: 打磨

以下是關(guān)于 3D 打印汽車金屬零件手板模型更詳細的介紹:

工藝原理

直接金屬激光燒結(jié)(DMLS)或直接金屬激光熔化(DMLM):首先使用 CAD 軟件創(chuàng)建汽車零件的3D設(shè)計文件,然后用專門軟件將文件切片成多層。接著,在打印平臺上鋪上金屬粉末,激光束按照切片信息照射粉末,使粉末熔化或融合在一起,層層重復(fù)直至形成最終零件。

優(yōu)勢

設(shè)計自由度高:能制造出任意形狀和結(jié)構(gòu)的零件,如具有復(fù)雜內(nèi)部通道、加強筋的汽車發(fā)動機缸體,傳統(tǒng)制造難以實現(xiàn)。

高精度與良好表面質(zhì)量:采用高精度激光束或電子束加工,可達到較高精度和表面質(zhì)量,滿足汽車零件對尺寸精度和外觀的嚴格要求。

快速制造:數(shù)小時內(nèi)即可完成手板模型制造,相比傳統(tǒng)機械加工制造周期大幅縮短,加快汽車研發(fā)進程。

材料利用率高:僅使用制造所需材料,減少浪費,對于昂貴的金屬材料,可降低成本。

材料選擇

不銹鋼:具有良好的耐腐蝕性、強度和韌性,適用于制造汽車排氣管、渦輪增壓器等對耐腐蝕性和機械性能要求高的零件。

鋁合金:密度小、強度高、導(dǎo)熱性好,可用于制造汽車輪轂、發(fā)動機缸體、散熱器等,能減輕汽車重量,提高燃油經(jīng)濟性和散熱性能。

鈦合金:強度高、重量輕、耐高溫、耐腐蝕,但成本高,常用于制造汽車高性能零部件,如賽車的懸掛系統(tǒng)、氣門等。

應(yīng)用場景

發(fā)動機部件:制造發(fā)動機缸體、缸蓋、活塞、氣門等手板模型,用于驗證設(shè)計的可行性和性能測試,優(yōu)化結(jié)構(gòu)和提高性能。

底盤與懸掛系統(tǒng):打印底盤框架、懸掛臂、轉(zhuǎn)向節(jié)等零件的手板模型,進行裝配和強度測試,確保零件的可靠性和安全性。

車身結(jié)構(gòu)件:如車身框架、車門防撞梁等,通過3D打印手板模型,可快速評估設(shè)計的合理性和抗撞擊性能,為量產(chǎn)模具設(shè)計提供參考。

汽車內(nèi)飾件:制造金屬材質(zhì)的內(nèi)飾裝飾條、旋鈕、把手等手板模型,用于檢驗外觀和觸感,提升內(nèi)飾的品質(zhì)和美觀度。

全景工廠

全景工廠