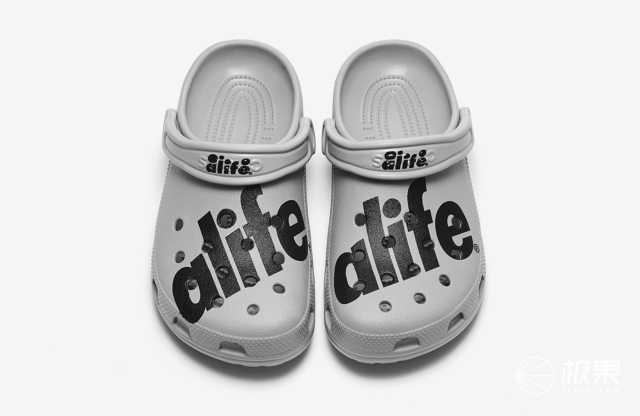

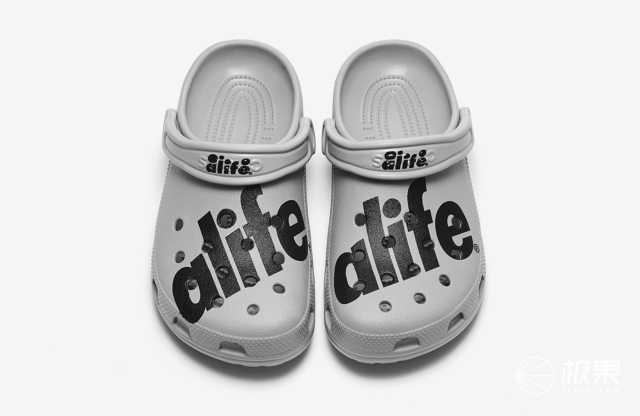

行業/分類:其他手板模型加工

加工方式: 3D打印 使用材料: 樹脂

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 25cm*8cm*5cm

后處理: 噴油

3D打印涼鞋手板模型是可行的,但需根據設計需求、材料特性和工藝限制進行優化。以下是具體步驟和注意事項:

1. 設計階段

3D建模:

使用軟件(如SolidWorks、Rhino、Blender或Tinkercad)設計涼鞋模型,確保分體結構(如鞋底、鞋面、鞋帶)便于打印和組裝。

關鍵參數:

鞋底厚度:建議≥2mm,避免過薄導致強度不足。

支撐結構:復雜鏤空或懸空部分需添加支撐(如Cura的“支撐接觸點”功能)。

縮放比例:根據打印機尺寸調整模型比例(通常按實際腳碼1:1打印)。

分件設計:

將涼鞋拆分為多個部件(如鞋底、鞋面、裝飾花紋),分別打印后粘接,減少支撐使用并提升精度。

2. 材料選擇

常用材料:

PLA:低成本、易打印、環保,適合穿戴類模型,但柔韌性較差。

TPU/NinjaFlex:柔性材料,適合鞋面或鞋帶,模擬真實涼鞋的彎曲性。

ABS:強度高但氣味大,需通風環境打印。

樹脂(光敏/LCD打印機):適合高精度細節(如精細花紋),但需后固化處理。

特殊需求:

若需模擬真實橡膠涼鞋,可選用TPE(熱塑性彈性體),兼具柔韌和耐磨性。

追求輕量化可嘗試碳纖維增強PLA或空心結構設計。

3. 3D打印工藝

(1) FDM(熔融沉積成型)

參數設置:

層高:0.15-0.2mm(平衡速度與表面平滑度)。

填充率:15-30%(蜂窩狀填充減輕重量,鞋底可提高至50%)。

溫度:PLA(180-210°C)、ABS(230-260°C)。

加熱床:建議60-80°C,搭配PET膜或膠水防止翹曲。

支撐策略:

懸空部分(如鞋跟、鏤空花紋)需啟用可剝離支撐(如Brim或PVA水溶性支撐)。

鞋面彎曲部分建議分段打印,避免過多支撐。

(2) 樹脂3D打印(高精度需求)

優勢:可打印精細紋理(如仿沙灘紋、幾何圖案)和薄壁結構。

后處理:

酒精清洗去除殘留樹脂。

紫外線二次固化(防止發粘)。

打磨拋光提升表面質感。

4. 后處理與組裝

支撐去除:

FDM支撐可用鉗子或刀片小心剝離,樹脂支撐需浸泡于酒精中軟化后沖洗。

表面處理:

砂紙打磨(從200目到1000目逐步細化)去除層紋。

噴涂啞光漆或丙烯酸涂料模擬橡膠質感,同時增強耐磨性。

組裝:

使用快干膠(如瞬間膠)或熱熔膠槍粘接部件,確保鞋底與鞋面牢固結合。

鞋帶可打印為獨立部件或直接嵌入模型(需設計孔道)。

5. 優化建議

結構加固:

鞋底邊緣添加加強筋,防止變形。

鞋面連接處設計卡扣或插槽,減少膠水依賴。

輕量化設計:

鞋底內部設計蜂窩狀或格柵結構,減輕重量同時保持強度。

鞋面采用鏤空網格,兼顧透氣性與支撐性。

可穿戴性測試:

打印后試穿調整,確保鞋型貼合腳部輪廓。

長時間穿著測試柔韌性和耐磨性(尤其PLA材質需避免過度彎折)。

6. 成本與時間

材料成本:PLA約0.5元/克,一雙涼鞋(含支撐)約需100-200克,成本較低。

打印時間:FDM打印單件鞋底約3-5小時,全鞋模型可能需要10-15小時(視復雜度和打印機速度)。

總結

3D打印涼鞋手板模型適合快速驗證設計或小批量定制,推薦使用PLA+TPU分件打印或樹脂高精度打印。設計時注意分件、支撐和輕量化,后處理需打磨拋光并加固組裝。若追求真實橡膠質感,可探索TPE材料或涂層工藝。

全景工廠

全景工廠