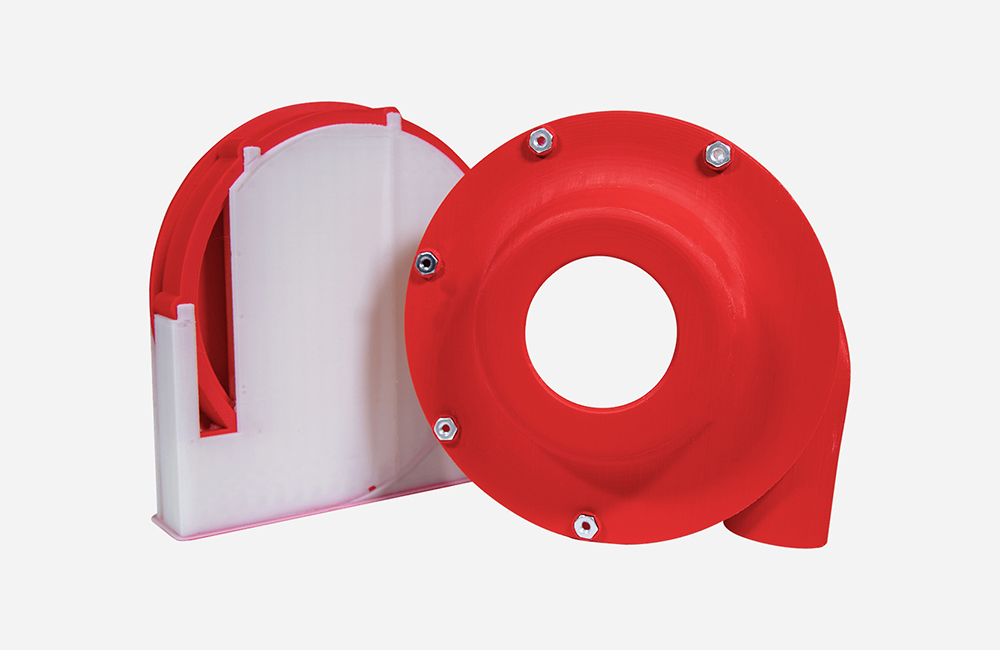

行業/分類:其他手板模型加工

加工方式: 3D打印 使用材料: 樹脂

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 9cm*9cm*2cm

后處理: 噴油

3D打印外殼手板模型是一種利用3D打印技術制造的產品外殼原型,以下是關于它的詳細介紹:

一、優勢

快速成型:相比傳統的手板制作方法,3D打印能夠大大縮短制造周期。對于復雜的外殼手板模型,傳統工藝可能需要數天甚至數周才能完成,而3D打印通常可以在數小時或一天內完成,加快了產品的開發進程。

高度定制化:可以根據設計師的精確設計,輕松實現各種復雜形狀和獨特結構的打印,滿足不同產品對外殼造型的個性化需求,無論是具有復雜曲面、內部鏤空結構還是獨特的紋理,都能精準呈現。

節省材料:3D打印采用增材制造方式,只在需要的地方堆積材料,減少了材料的浪費。與傳統的減材制造(如CNC加工)相比,在制造復雜形狀的外殼手板時,可顯著降低材料成本。

無需復雜模具:傳統手板制作往往需要制作模具,尤其是對于批量生產,模具成本高且耗時。3D打印則無需模具,直接從數字模型驅動打印,降低了手板制作的門檻和成本,特別適合小批量和個性化的手板制作。

二、常用材料

光敏樹脂:具有精度高、表面質量好等優點,適合打印精細的外殼手板模型,如電子產品外殼、珠寶盒等。光敏樹脂打印的手板模型可以達到較高的分辨率和光滑的表面,但材料成本相對較高,且部分材料可能具有一定的毒性,需要注意操作環境的安全。

ABS塑料:是一種常用的工程塑料,具有良好的強度、韌性和耐化學腐蝕性,適合制作各種類型的外殼手板,如家電外殼、汽車內飾件等。ABS材料打印的手板模型可以通過后期處理(如打磨、噴漆等)達到較好的外觀效果,而且材料成本相對較低,易于獲取。

尼龍:具有較高的強度和耐磨性,同時具有良好的耐候性和抗化學腐蝕性,常用于制作需要承受一定外力和惡劣環境的外殼手板,如戶外設備的外殼、工具手柄等。尼龍材料的打印難度相對較大,需要較高的打印溫度和特定的打印參數。

三、應用領域

電子產品:如手機、平板電腦、耳機等電子產品的外殼手板,通過3D打印可以快速驗證產品的外觀設計、裝配性能和人體工程學等方面的特性,為產品的量產提供參考。

汽車工業:用于汽車內飾件、外飾件等外殼手板的制作,幫助設計師和工程師在產品開發初期評估外觀造型、裝配精度和風阻系數等,提前發現和解決問題,降低開發風險。

醫療器械:例如醫療設備的外殼、助聽器的外殼等,3D打印可以根據患者的具體需求或醫療設備的特殊要求進行定制,提高產品的適配性和舒適性。

消費品:如玩具、文具、家居用品等的外殼手板,能夠快速將設計師的概念轉化為實物,進行市場測試和用戶反饋,以便及時調整產品設計。

四、制作流程

數字建模:使用三維建模軟件(如SolidWorks、Pro/E、UG等)根據產品的設計要求創建外殼手板的三維模型,確保模型的尺寸精度、結構合理性和表面質量符合要求。

模型切片:將建好的三維模型導入到3D打印切片軟件中,對模型進行切片處理,即將模型沿著垂直方向切成一系列的薄層,并生成相應的打印路徑和支撐結構。切片軟件還會設置打印參數,如打印速度、打印溫度、層厚等,以適應不同的材料和打印要求。

3D打印:將切片后的文件傳輸到3D打印機中,加載相應的打印材料,然后啟動打印機進行打印。打印機按照預設的打印路徑和參數,逐層堆積材料,最終形成外殼手板模型。在打印過程中,需要密切關注打印機的工作狀態,確保打印順利進行。

后處理:3D打印完成后的外殼手板模型可能需要進行一些后處理工作,如去除支撐結構、打磨表面、修補缺陷等,以提高手板模型的外觀質量和尺寸精度。此外,還可以根據需要進行噴漆、電鍍等表面處理,使手板模型更加逼真和美觀。

全景工廠

全景工廠