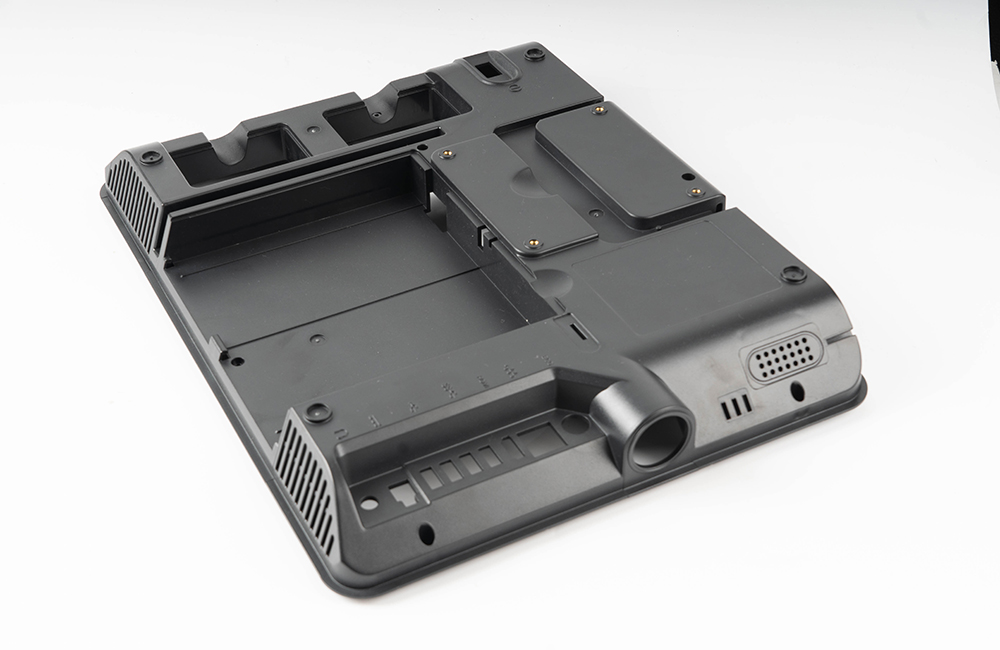

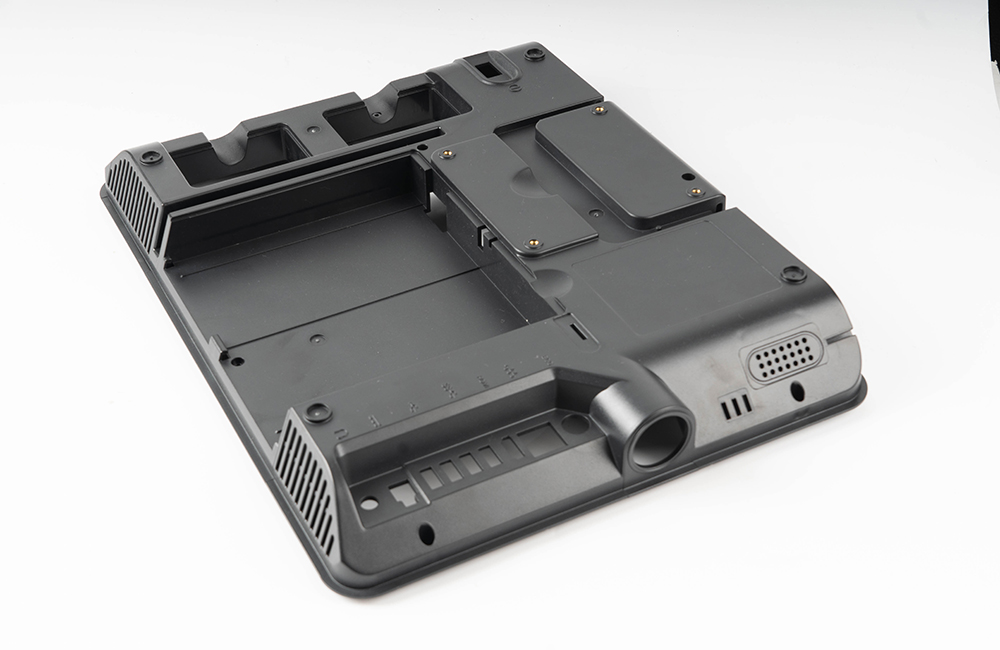

行業/分類:其他手板模型加工

加工方式: 3D打印 使用材料: 樹脂

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 40cm*40cm*5cm

后處理: 噴油

制作流程

設計與模具準備

3D 建模:運用高級 CAD 軟件對通訊設備外殼進行三維設計,精確勾勒出產品的形狀、尺寸、結構以及各種細節,如按鍵位置、接口形狀、散熱孔布局等,為后續的模具設計和制作提供詳細準確的數字模型。

模具設計與制造:根據 3D 模型進行模具設計,確定模具的分型面、型腔數量、澆注系統、冷卻系統等關鍵要素。然后使用 CNC 加工或 3D 打印技術來制作模具,CNC 加工能夠保證模具的高精度和表面質量,3D 打印則可以快速制造出復雜結構的模具。

注塑加工

材料選擇與處理:根據通訊設備外殼的性能要求,選擇合適的塑料材料,如 ABS 具有良好的綜合性能,PC 具有高透明度和抗沖擊性,PP 具有耐腐蝕性和較低成本等。對塑料顆粒進行干燥和預熱處理,去除水分,防止在注塑過程中產生氣泡、銀紋等缺陷,同時提高塑料的流動性,便于注射成型。

注塑過程:將模具安裝在注塑機上,設置好注塑機的溫度、壓力和時間參數。加熱使塑料顆粒熔融,然后在高壓下將熔融塑料注入模具腔內,經過一段時間的冷卻固化,形成通訊設備外殼的手板模型。

后處理

去毛刺:使用刀具、砂紙、研磨機等工具去除產品邊緣的毛刺和飛邊,使外殼表面光滑,避免在后續使用中刮傷用戶或影響裝配。

表面處理:根據產品的外觀需求,進行噴砂、拋光、噴漆、電鍍等表面處理工藝。噴砂可以使外殼表面獲得啞光效果,增加質感;拋光能提高表面光澤度;噴漆可以賦予外殼各種顏色和特殊的涂層效果,如耐磨、防腐蝕等;電鍍則可以使外殼具有金屬質感,提升美觀度和檔次。

質量檢驗

尺寸檢查:使用卡尺、千分尺、三坐標測量儀等測量工具,對通訊設備外殼手板模型的關鍵尺寸進行測量,確保尺寸偏差在設計要求的公差范圍內,保證與其他部件的裝配精度。

功能測試:進行必要的功能測試,如按鍵的按壓力度和行程是否合適、接口的插拔是否順暢、散熱孔的通風效果是否良好等,驗證外殼是否滿足通訊設備的功能需求。

優勢

高精度:能夠制造出尺寸精度高、形狀復雜的通訊設備外殼手板模型,滿足設計要求,為后續的產品開發和生產提供可靠的參考。

良好的表面質量:通過注塑成型和后處理工藝,可以獲得表面光滑、平整、無瑕疵的外殼手板模型,有利于進行外觀評估和展示。

可重復性好:一旦模具制作完成,可以批量生產出多個相同的通訊設備外殼手板模型,保證產品的一致性和穩定性,便于進行多輪測試和評估。

模擬真實產品:可以使用與實際生產相同或相似的材料進行注塑加工,使手板模型在物理性能、機械性能等方面更接近真實產品,能夠更準確地模擬產品的使用場景和性能表現。

注意事項

設計優化:在進行注塑加工前,要對通訊設備外殼的設計進行充分的優化,避免出現壁厚不均勻、倒扣結構過多、脫模困難等問題,以提高注塑成型的成功率和產品質量。

模具維護:模具是注塑加工的關鍵工具,要定期對模具進行清潔、潤滑、保養和維修,及時更換磨損的零部件,以延長模具的使用壽命,保證注塑產品的質量穩定。

材料性能匹配:選擇的塑料材料要與通訊設備外殼的使用環境和性能要求相匹配,同時要考慮材料的流動性、收縮率等特性,以避免在注塑過程中出現缺陷,影響手板模型的質量和性能。

全景工廠

全景工廠