在數控加工領域,多年的實踐經驗積累讓我深刻體會到,高效、精準、安全是核心原則。以下從材料、刀具、工藝、編程到質量控制的全流程心得總結,涵蓋關鍵技巧與常見避坑指南:

一、材料與刀具:匹配是核心

- 材料特性決定一切:

- 鋁合金:高速輕切(S=8000~15000 RPM,F=2000~4000 mm/min),避免積屑瘤(用鋒利刀具+壓縮空氣吹屑)。

- 不銹鋼:低轉速、大進給(S=1500~3000 RPM,F=500~800 mm/min),選用涂層刀具(TiAlN)減少粘刀。

- 鈦合金:小切深(ap≤1mm)、高冷卻(油霧或高壓內冷),防止加工硬化。

- 刀具選擇的黃金法則:

- 粗加工:多刃銑刀(4~6刃)提升效率,刀尖圓角(R0.8)增強強度。

- 精加工:單刃或雙刃球頭刀(減少振刀),優先選金剛石涂層(非鐵金屬)或CBN(淬硬鋼)。

- 鉆孔:不銹鋼用含鈷鉆頭(135°頂角),深孔用槍鉆(內冷設計)。

二、工藝參數:平衡效率與壽命

| 場景 | 關鍵參數 | 經驗公式 |

|---|

| 切削速度(Vc) | 刀具壽命與表面質量的平衡點 | Vc=π×D×S/1000(單位:m/min) |

| 進給量(fz) | 避免振刀與毛刺 | 粗加工fz=0.1~0.3mm/齒,精加工0.05~0.1mm/齒 |

| 切深(ap) | 刀具剛性的極限 | 端銑刀徑向切深≤0.5D,軸向切深≤2D |

注:參數需根據機床剛性動態調整,老式機床降低30%負載。

三、編程與路徑優化

- G代碼編寫精髓:

- 安全高度:Z軸抬刀高度≥最大夾具高度+5mm(避免換刀碰撞)。

- 圓弧插補:用G02/G03替代多段G01,提升表面光潔度(尤其不銹鋼)。

- 子程序活用:重復特征用M98調用,減少代碼量(如陣列孔加工)。

- CAM軟件實戰技巧:

- 等高銑削(Z-Level):陡峭區域留0.1mm余量,避免精加工彈刀。

- 擺線銑削(Trochoidal):窄槽加工時減少側向力,延長刀具壽命。

- 自適應銑削(Adaptive):恒定切削負載,效率提升30%以上。

- 五軸加工避坑:

- 奇異點規避:避免A/C軸同線(Gimbal Lock),導致軸速突變。

- RTCP功能:開啟G43.4實現刀尖跟隨,簡化編程邏輯。

四、工裝與夾具:穩定壓倒一切

- 設計原則:

- 六點定位:3-2-1法則限制6自由度,過定位是大忌。

- 軟爪車削:夾持精密工件前,先加工軟爪內徑(留0.05mm余量)。

- 快速裝夾方案:

- 模塊化夾具:使用零點定位系統(如3R、Erowa),換型時間縮短70%。

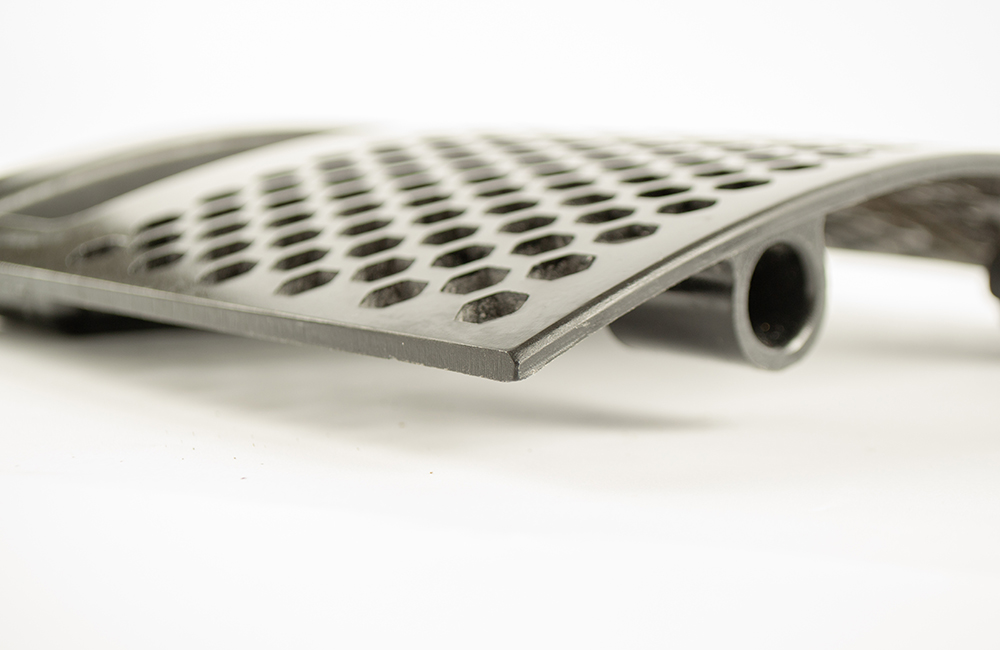

- 真空吸盤:薄壁件加工首選,吸力≥-80kPa(需密封槽設計)。

五、質量控制:防錯優于檢測

- 在線監測:

- 刀具壽命管理:設定計數器(如每刃加工時間≤30分鐘)。

- 聲發射傳感器:檢測斷刀或異常切削(成本高但可靠)。

- 關鍵尺寸控制:

- 首件三檢:粗加工后、半精加工后、精加工后分別測量(如孔徑用塞規+氣動量儀)。

- 溫度補償:鋼件加工每10°C溫升膨脹約0.01mm/100mm(恒溫車間±1°C)。

六、常見問題與解決

| 問題現象 | 根因分析 | 解決方案 |

|---|

| 表面振紋 | 刀具懸伸過長/轉速共振 | 縮短刀長,調整轉速避開共振頻率 |

| 孔位置度超差 | 夾具松動或熱變形 | 增加定位銷,加工前冷卻5分鐘 |

| 刀具崩刃 | 進給過猛或切深不均 | 分層切削,降低每齒進給量(fz) |

| 尺寸不穩定 | 機床反向間隙(Backlash) | 啟用螺距補償或更換絲杠 |

七、實戰案例分享

- 案例1:薄壁鋁合金殼體變形控制

- 問題:精加工后壁厚不均(±0.1mm超差)。

- 解決:改用分層對稱加工(從內到外交替銑削),加工后浸泡液氮快速定型。

- 案例2:鈦合金葉輪五軸加工

- 痛點:葉片根部過切0.2mm。

- 優化:VERICUT模擬刀路,調整A軸旋轉中心,增加刀補偏置(G41.2)。

八、安全與成本意識

- 安全第一:

- 程序首行必加G49/G80/G40(取消刀補/循環/半徑補償)。

- 手動換刀時鎖定主軸(M19),防止意外旋轉。

- 成本控制:

- 廢舊刀片回收重涂(成本降低50%)。

- 批量件用油基切削液,單件用霧冷或MQL(微量潤滑)。

數控加工是“細節決定成敗”的領域。建議養成三記錄習慣:記錄異常現象、參數調整效果、刀具磨損曲線。持續積累數據,結合仿真軟件(如VERICUT)預演,方能在效率與質量間找到最佳平衡點。