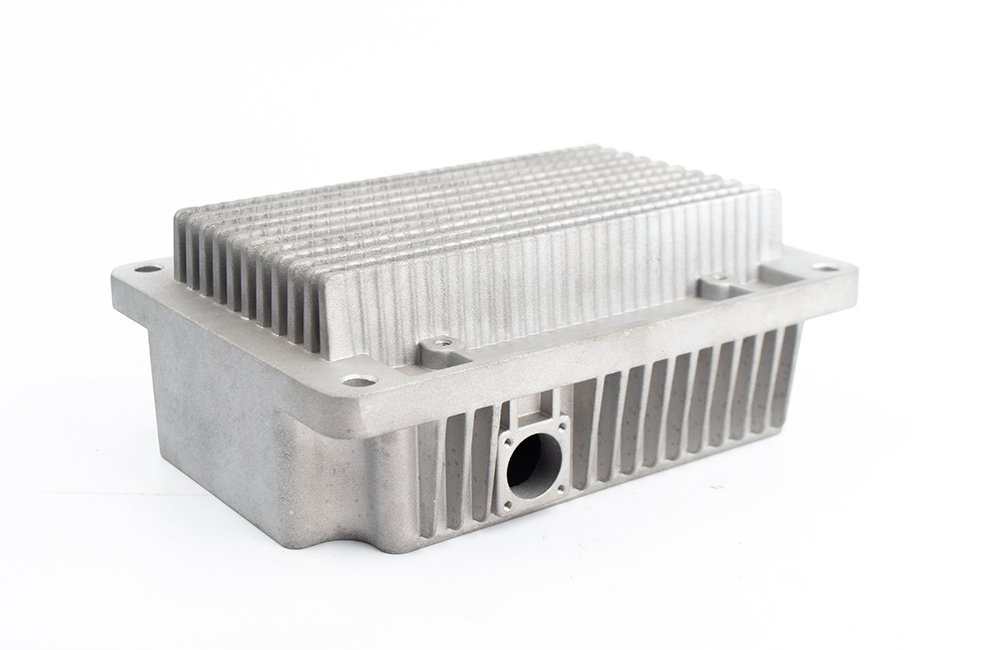

行業/分類:其他手板模型加工

加工方式: 壓鑄 使用材料: 鋁合金

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 18cm*6cm*5cm

后處理: 打磨

壓鑄金屬散熱器手板模型的過程一般包括以下步驟:

設計與模具準備

CAD 設計:使用專業的 CAD 軟件,根據散熱器的功能、結構和外觀要求,進行三維模型設計。要精確規劃散熱片的形狀、尺寸、間距以及與其他部件的連接方式等,確保設計滿足散熱需求和安裝要求。

模具設計:根據 CAD 三維模型,設計壓鑄模具。考慮金屬在壓鑄過程中的收縮率、脫模方式以及模具的強度和耐用性等因素,確定模具的分型面、澆口位置、冷卻系統等。

模具制造:采用高強度合金鋼等材料,通過數控加工、電火花加工等工藝制造壓鑄模具。制造完成后,對模具進行全面的質量檢查,確保模具的尺寸精度、表面質量和裝配精度符合要求。

材料選擇與熔煉

合金選擇:根據散熱器的使用環境、性能要求和成本等因素,選擇合適的壓鑄合金,如鋁合金、鋅合金或鎂合金等。鋁合金具有質量輕、導熱性能好、成本相對較低等優點,是壓鑄金屬散熱器常用的材料。

熔煉:將所選合金材料放入熔煉爐中,加熱至適宜的溫度使其完全熔化。在熔煉過程中,要嚴格控制溫度、時間和爐內氣氛等參數,確保合金的成分均勻、純凈,去除雜質和氣體,提高合金的質量。

壓鑄過程

模具預熱:在壓鑄前,將模具預熱至合適的溫度,一般在 150-300℃之間。預熱模具可以減少熱應力,防止模具因急冷急熱而產生裂紋,同時提高金屬液的流動性,有利于充型。

高壓注射:將熔煉好的熔融金屬在高壓作用下,通過壓鑄機的壓射系統快速注入到預熱好的模具型腔中。注射壓力通常在幾十兆帕到上百兆帕之間,金屬液在高壓下以較高的速度填充模具型腔,迅速占據整個空間。

冷卻凝固:金屬液注入模具型腔后,在模具的冷卻作用下快速凝固成型。冷卻速度對散熱器的組織和性能有重要影響,一般通過控制模具的冷卻水道、冷卻介質的流量和溫度等參數,來實現均勻、快速的冷卻,確保散熱器獲得良好的尺寸精度和性能。

后處理

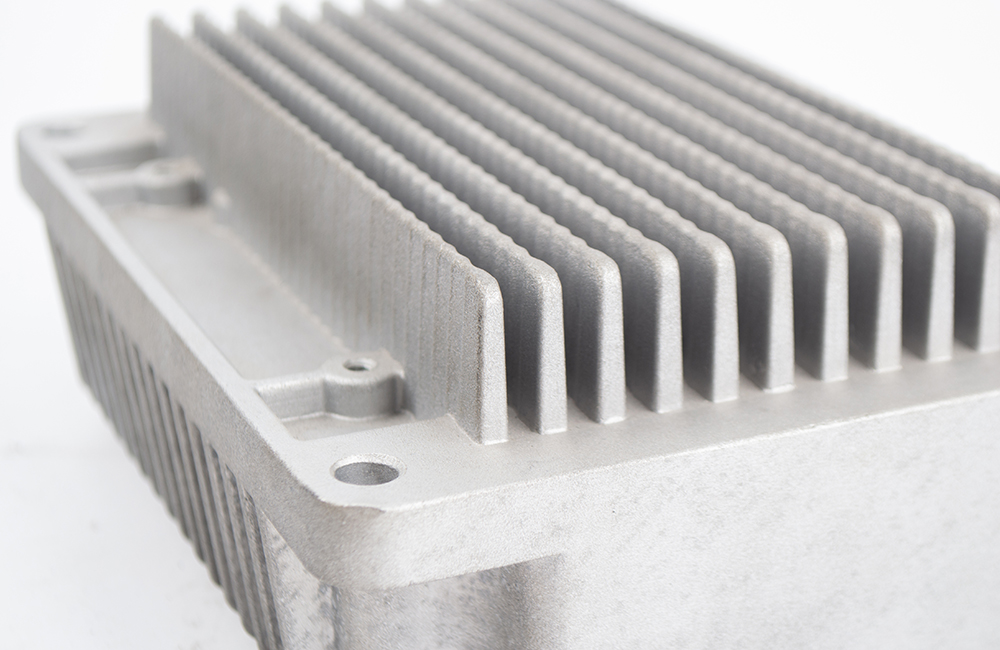

去毛刺:使用打磨機、銼刀等工具,去除散熱器表面的毛刺、飛邊和澆口殘留等,使表面光滑,避免在后續使用中劃傷其他部件或對操作人員造成傷害。

表面處理:根據需要對散熱器進行表面處理,如噴砂、拋光、電鍍、陽極氧化等。噴砂可以使表面形成均勻的粗糙面,增加散熱面積;拋光可以提高表面光潔度,改善外觀;電鍍和陽極氧化可以提高散熱器的耐腐蝕性和耐磨性。

機加工:對于一些精度要求較高的部位,如安裝孔、配合面等,可能需要進行機械加工,如鉆孔、攻絲、銑削等,以保證尺寸精度和裝配精度。

質量檢驗

尺寸檢查:使用卡尺、千分尺、三坐標測量儀等測量工具,對散熱器的關鍵尺寸進行測量,確保尺寸偏差在設計要求的公差范圍內。

外觀檢查:通過目視或借助放大鏡等工具,檢查散熱器表面是否有氣孔、砂眼、裂紋、缺料等缺陷,表面處理是否均勻、光滑,顏色是否一致。

性能測試:對散熱器進行性能測試,如熱阻測試、散熱效率測試等,評估其散熱性能是否滿足設計要求。可以通過模擬實際使用環境,測量散熱器在不同工況下的溫度分布和散熱效果,進行優化和改進。

全景工廠

全景工廠