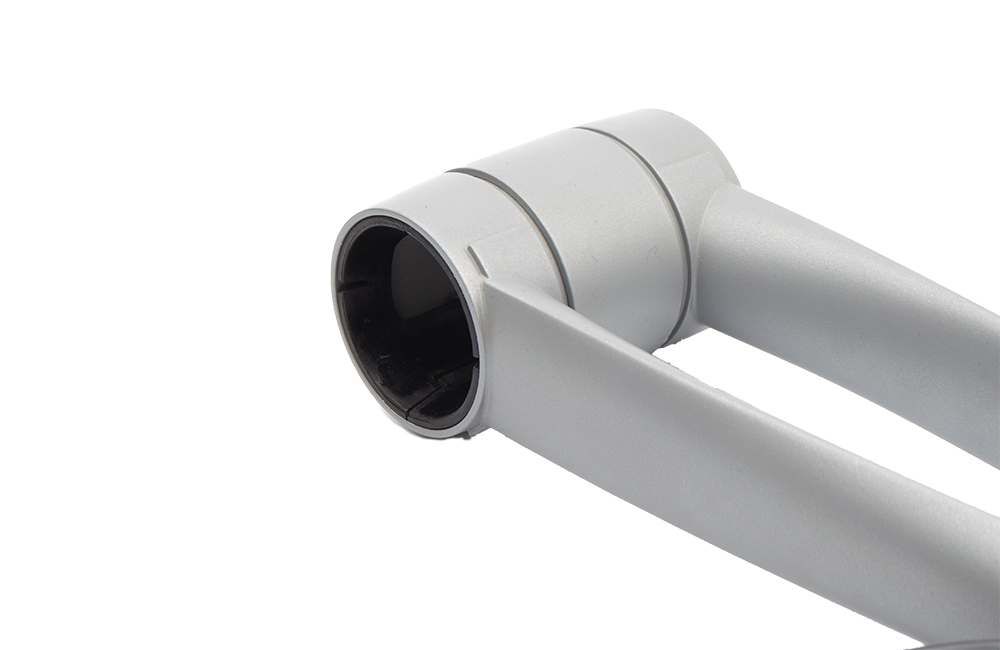

行業/分類:其他手板模型加工

加工方式: cnc加工 使用材料: 塑料

最小精度: 0.05mm 生產周期: 2~7天

產品尺寸: 30cm*8cm*3cm

后處理: 打磨

加工流程

設計階段

創建3D模型:使用 SolidWorks、Autodesk Inventor 等專業3D建模軟件,根據汽車中控塑料連接件的設計需求,精確創建三維模型,確定其尺寸、形狀、結構和連接方式等細節。

設計評審:組織設計團隊、工程人員和相關部門對3D模型進行評審,檢查是否符合汽車整體設計要求、功能需求及制造工藝性,根據反饋意見進行修改優化。

編程階段

導入模型與生成代碼:將3D模型導入 Mastercam、Fusion 360 等 CAM 軟件,生成 CNC 機床可識別的G代碼,確定刀具路徑、切削參數等。

程序校驗:對生成的G代碼進行模擬仿真,檢查刀具路徑是否正確,是否存在碰撞、過切等問題,確保程序的準確性和安全性。

加工準備階段

材料選擇:根據連接件的性能要求,選擇合適的塑料材料,如具有良好的強度、韌性和耐磨性的ABS、PC、尼龍等。

選擇機床:依據手板的尺寸、復雜程度和加工精度要求,選擇合適的CNC機床,如3軸、4軸或5軸機床。

裝夾材料:將選好的塑料材料固定在機床工作臺上,使用夾具確保材料裝夾牢固、定位準確,防止加工過程中發生位移。

CNC 加工階段

粗加工:采用較大的刀具和較高的進給速度,快速去除大部分多余的塑料材料,使工件接近最終形狀,為精加工留0.5-1mm的加工余量。

精加工:更換較小的刀具,以較低的進給速度和較高的主軸轉速進行精細切削,保證零件的尺寸精度、表面粗糙度和幾何精度符合設計要求。

后處理階段

清理毛刺:使用砂紙、銼刀等工具對加工后的手板進行手工清理,去除表面的毛刺、飛邊和刀痕,使表面光滑。

表面處理:根據需要進行表面處理,如打磨、拋光、噴涂、絲印等,以提高手板的外觀質量和質感,使其更接近真實產品。

質量檢驗階段

尺寸測量:使用卡尺、千分尺、三坐標測量機等精密測量工具,對手板的關鍵尺寸進行測量,確保尺寸偏差在設計要求的公差范圍內。

外觀檢查:通過目視檢查手板表面是否有裂紋、劃傷、氣泡等缺陷,顏色和光澤是否均勻一致。

功能測試:將手板與汽車中控的其他相關部件進行裝配測試,檢查連接件的配合是否良好,是否能夠實現預期的連接功能。

注意事項

材料特性:不同塑料材料有不同的加工特性,如ABS流動性好但韌性一般,PC韌性強但易產生內應力。要根據材料特性合理調整加工參數,如切削速度、進給量和切削深度等。

刀具選擇:根據塑料材料的硬度、韌性和加工工藝要求,選擇合適的刀具,如鎢鋼刀具適用于加工硬度較高的塑料,金剛石涂層刀具可提高切削效率和表面質量。

切削參數:切削參數直接影響加工效率和質量,參數選擇不當可能導致材料過熱、變形、表面質量差等問題。在加工前要通過試驗或參考經驗數據,確定合理的切削參數。

精度控制:汽車中控塑料連接件對手板的精度要求較高,要定期對CNC機床進行維護和校準,確保機床的精度和穩定性。在加工過程中,要嚴格控制裝夾精度、刀具磨損和加工變形等因素。

環境溫度:塑料材料的熱膨脹系數較大,環境溫度的變化可能會導致手板尺寸發生變化。在加工和測量過程中,要保持環境溫度的穩定,盡量在恒溫條件下進行。

全景工廠

全景工廠