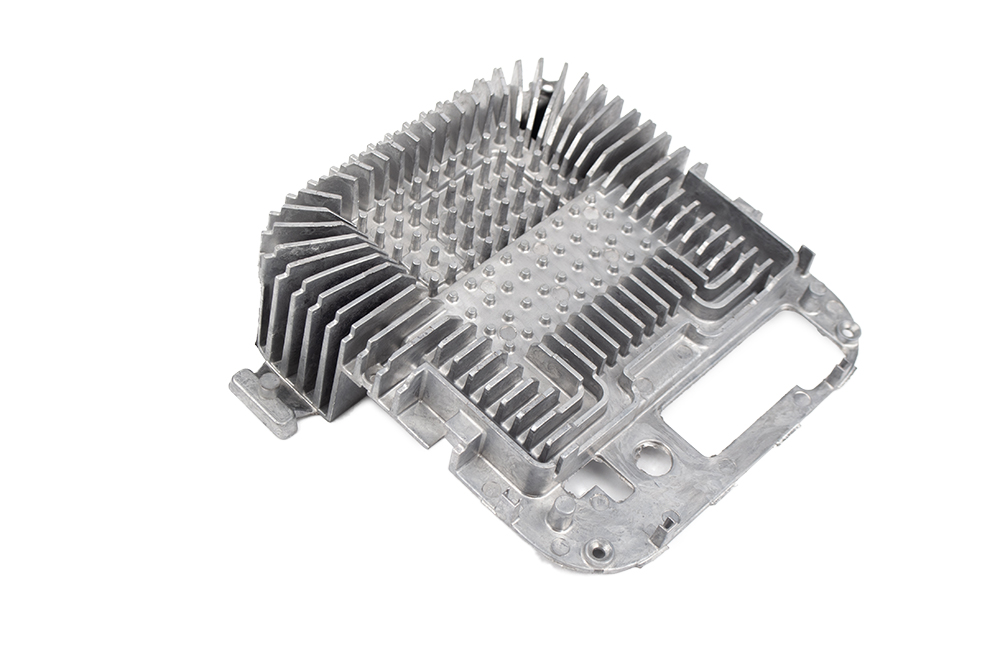

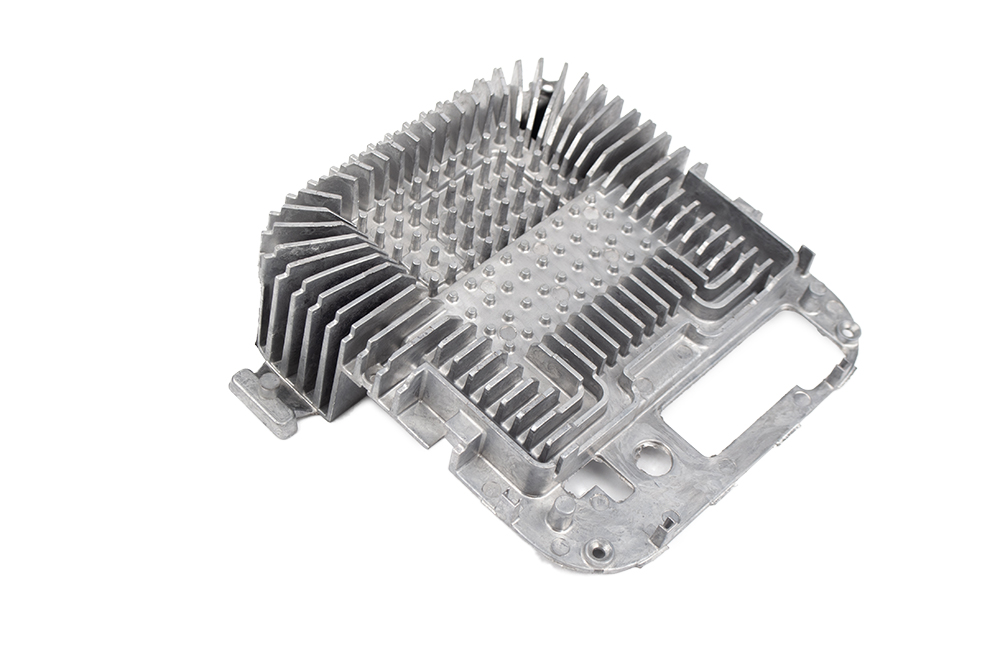

行業/分類:其他手板模型加工

加工方式: 壓鑄加工 使用材料: 鋁合金

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 15cm*15cm*8cm

后處理: 打磨

1. 設計圖紙準備

首先,需要有精確的散熱器零件的 3D 設計圖紙。這個圖紙可以通過計算機輔助設計(CAD)軟件創建,設計時要考慮散熱器的散熱性能要求、尺寸精度、與其他部件的裝配關系等諸多因素。例如,對于電子設備的散熱器,要根據發熱元件的布局和功率來設計散熱片的形狀、厚度和間距,以確保良好的散熱效果。

2. 手板模型材料選擇

根據散熱器的使用環境和性能要求選擇合適的壓鑄材料。常見的壓鑄材料有鋁合金、鋅合金等。鋁合金具有良好的導熱性和較輕的重量,適用于大多數對散熱和重量有要求的場合,如電腦 CPU 散熱器;鋅合金則具有較好的鑄造性能和機械性能,成本相對較低,對于一些對重量要求不高的散熱器可以選用。

3. 壓鑄模具制作

設計模具:根據手板模型的形狀和尺寸設計壓鑄模具。模具的設計要考慮零件的脫模方式、澆口位置、冷卻系統等。例如,對于形狀復雜的散熱器零件,可能需要采用多個分型面和滑塊來確保零件能夠順利脫模。

加工模具:通過數控加工(CNC)等方式制造模具。首先將模具鋼料進行粗加工,去除大部分余量,然后進行半精加工和精加工,以達到設計要求的尺寸精度和表面光潔度。在加工過程中,要嚴格控制加工精度,因為模具的精度直接影響到手板模型的質量。

模具熱處理和表面處理:為了提高模具的硬度、耐磨性和耐腐蝕性,需要對模具進行熱處理和表面處理。例如,進行淬火和回火處理可以提高模具的硬度和韌性,氮化處理可以在模具表面形成一層硬度高、耐磨性好的氮化層。

4. 壓鑄加工過程

熔化金屬:將選定的壓鑄材料(如鋁合金)放入熔爐中熔化,要嚴格控制熔化溫度和時間,以確保金屬液的質量。例如,鋁合金的熔化溫度一般在 600 – 700 攝氏度左右。

壓鑄操作:將熔化的金屬液通過壓鑄機注入到模具型腔中。壓鑄機通過高壓將金屬液快速充滿模具型腔,壓力一般在幾十兆帕到上百兆帕之間,這個過程要確保金屬液在模具中均勻填充,避免出現氣孔、縮孔等缺陷。在壓鑄過程中,還要控制好壓鑄速度和保壓時間,壓鑄速度過快可能會導致金屬液卷入氣體,保壓時間不足則可能會引起零件收縮。

脫模取出零件:待零件冷卻凝固后,打開模具,通過頂出機構將手板模型從模具中取出。

5. 后處理

清理零件:剛壓鑄出來的散熱器手板模型表面可能會有一些毛刺、飛邊和殘留的脫模劑等,需要進行清理。可以采用機械打磨、化學清洗等方式去除這些雜質。

熱處理(如有需要):根據散熱器的性能要求,可能需要對零件進行熱處理,如時效處理可以提高鋁合金零件的強度和硬度。

表面處理:為了提高散熱器的散熱性能和外觀質量,可以進行表面處理。例如,進行陽極氧化處理可以在鋁合金表面形成一層氧化膜,不僅可以提高零件的耐腐蝕性,還可以增加散熱面積,提高散熱效率;也可以進行噴涂處理,使零件具有更好的外觀和防護性能。

6. 質量檢測

尺寸精度檢測:使用量具(如卡尺、千分尺、三坐標測量儀等)對散熱器手板模型的尺寸進行檢測,確保尺寸符合設計要求。任何尺寸偏差都可能會影響到零件的裝配和使用性能。

外觀質量檢測:檢查零件表面是否有氣孔、裂紋、縮孔、拉傷等缺陷,這些缺陷會影響零件的強度和散熱性能。同時還要檢查表面處理的質量,如氧化膜的厚度、顏色均勻性等。

性能檢測:對于散熱器來說,最重要的性能檢測是散熱性能檢測。可以通過熱模擬實驗、風洞實驗等方式來檢測散熱器的散熱效率,確保其能夠滿足設計要求。

全景工廠

全景工廠