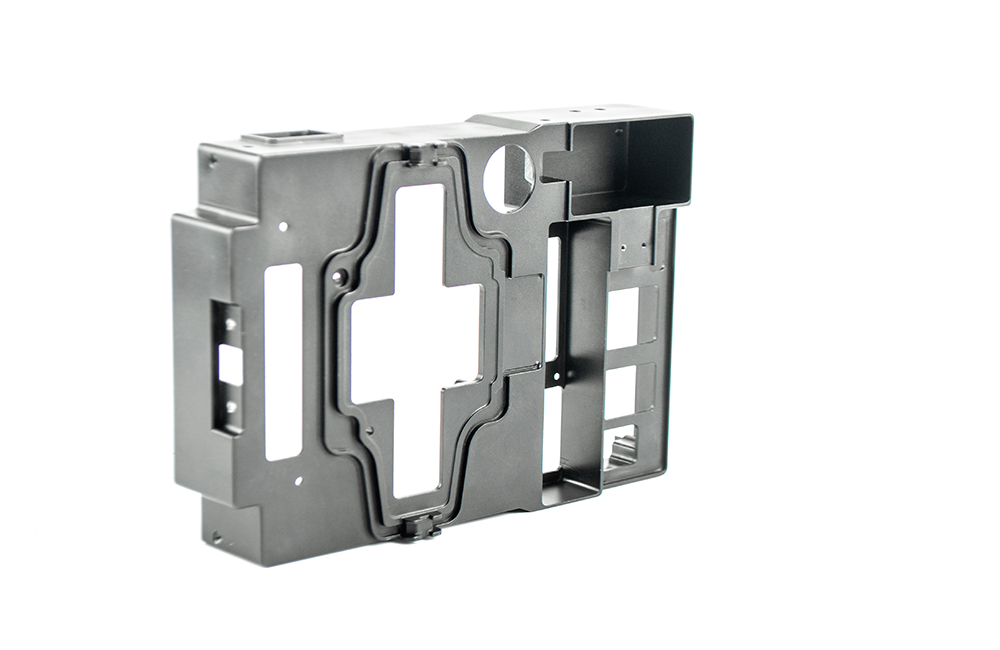

行業/分類:其他手板模型加工

加工方式: cnc加工 使用材料: 鋁合金

最小精度: 0.05mm 生產周期: 2~7天

產品尺寸: 18cm*8cm*3cm

后處理: 打磨,噴油

制作CNC加工保護殼手板(Prototype)是一項常見的任務,通常用于驗證設計、測試裝配和功能,或者作為小批量生產的樣品。為了確保手板的質量和功能性,以下是一些關鍵步驟和注意事項:

1. 設計準備

CAD模型:首先需要一個精確的3D CAD模型文件,該文件應包含所有必要的尺寸、公差和技術要求。確保模型符合最終產品的設計意圖。

材料選擇:根據保護殼的功能需求選擇合適的材料。常用的材料包括ABS、PC(聚碳酸酯)、PMMA(有機玻璃)、鋁合金等。對于塑料件,如果需要較高的強度或耐熱性,可以選擇PC或增強型ABS;對于金屬件,鋁是輕質且易于加工的選擇。

2. 加工規劃

工藝分析:根據保護殼的設計復雜度確定加工策略。簡單的平面結構可能只需要銑削工序,而復雜的曲面則可能需要多軸聯動加工。

刀具選擇:根據加工材料和表面質量要求挑選適當的刀具。例如,硬質合金刀具適合大多數塑料和金屬加工,而對于高硬度材料,可能需要使用金剛石涂層刀具。

3. 編程與模擬

CAM編程:利用計算機輔助制造(CAM)軟件生成G代碼或其他數控指令,這些指令將指導機床完成具體的加工動作。編程時需考慮走刀路徑優化以減少加工時間和提高表面光潔度。

程序驗證:在實際加工前進行仿真運行,檢查是否有潛在的碰撞風險或加工錯誤,確保程序正確無誤。

4. 加工實施

裝夾方式:選擇合適的夾持方法固定工件,保證其在加工過程中不會移動。對于薄壁結構或易變形零件,可以采用專用夾具或真空吸附平臺。

粗加工:快速去除大部分余量,形成基本輪廓。此階段可以使用較大的切削參數以提高效率。

精加工:細致地加工至所需的尺寸精度和表面質量。注意調整切削速度和進給率,避免過度切削導致材料變形或損壞。

鉆孔攻絲:按照設計要求進行孔加工,并根據需要添加螺紋。

5. 后處理

去毛刺打磨:清除加工后留下的毛刺和銳邊,改善外觀和手感。

表面處理:根據需要對保護殼進行染色、噴漆、陽極氧化、電鍍等表面處理,增加美觀性和防護性能。

裝配調試:如果保護殼是整個產品的一部分,此時可以進行初步裝配,檢查配合情況和功能完整性。

6. 質量檢驗

尺寸檢測:使用卡尺、千分尺、三坐標測量機(CMM)等工具檢查成品尺寸是否符合設計要求。

外觀評估:檢查表面是否存在劃痕、裂紋等問題,確認表面光潔度和平整度。

功能測試:如有可能,對手板進行全面的功能測試,確保其滿足預期用途。

注意事項

成本控制:手板制作往往追求快速交付,在不影響質量的前提下盡量降低生產成本。可以通過簡化某些非關鍵部位的加工要求來實現這一點。

溝通協作:保持與設計師和客戶的緊密溝通,及時反饋加工中遇到的問題并尋求解決方案,確保最終的手板能夠準確反映設計意圖。

安全第一:始終遵循安全操作規程,特別是在使用高速旋轉工具時要注意個人防護,防止意外發生。

通過上述步驟,您可以有效地利用CNC加工技術制作高質量的保護殼手板。如果您有更具體的需求,比如特殊材料的應用、特定的表面處理要求或是其他定制化服務,請提供更多信息,我可以為您提供更加詳細的建議。

全景工廠

全景工廠