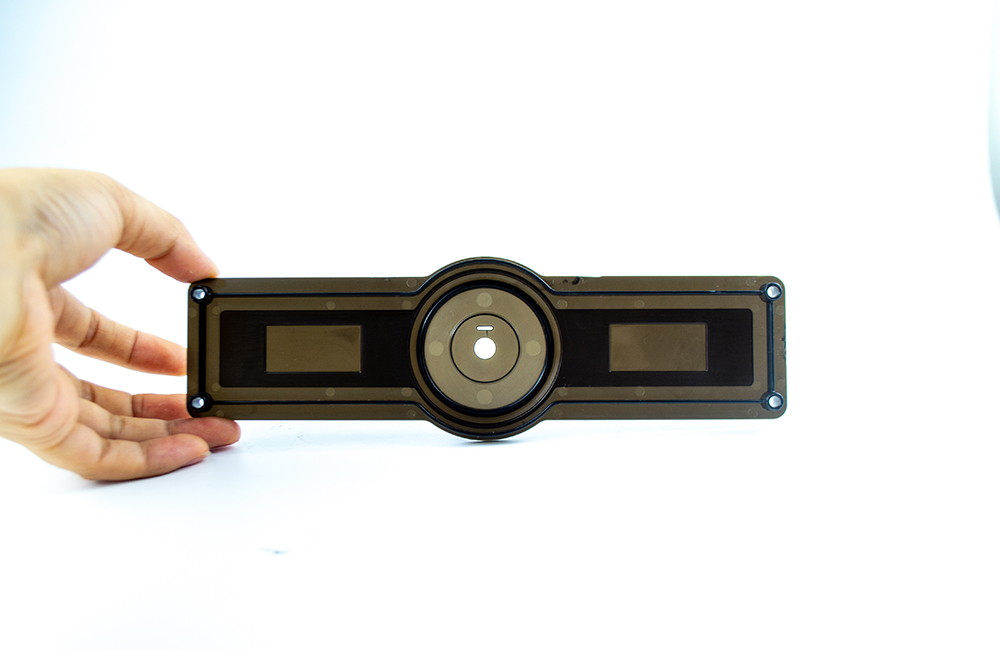

行業/分類:其他手板模型加工

加工方式: 注塑加工 使用材料: 塑料

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 25cm*5cm*1cm

后處理: 打磨

注塑加工家電零件手板是一個涉及多個步驟和技術的復雜過程。以下是對這一過程的詳細解釋:

一、定義與目的

注塑加工是一種通過將塑料顆粒加熱融化后,利用高壓注入模具內,冷卻固化后得到塑料產品的方法。在家電行業,注塑加工常用于生產各種塑料零件和手板(原型)。手板是產品設計過程中的一個關鍵環節,用于驗證設計的可行性、外觀、功能以及為后續的模具制造提供參考。

二、注塑加工家電零件手板的步驟

設計階段:

概念設計:根據市場需求和產品功能,進行初步的概念設計。

3D建模:使用CAD軟件創建零件的三維模型,這是注塑加工的基礎。

模具設計:根據3D模型設計模具,包括型芯、型腔、澆口系統等。

材料選擇:

根據產品的性能要求和使用環境,選擇合適的塑料材料,如ABS、PC、PA等。

模具制造:

根據模具設計圖紙,制造出實際的模具。這個過程通常包括CNC加工、電火花加工、線切割等多種技術。

注塑成型:

將塑料顆粒加熱融化,通過高壓注入模具內。

經過冷卻固化后,打開模具取出成型的手板。

后處理:

對手板進行去除毛刺、打磨、拋光等操作,以提高其表面質量和精度。

可能需要對手板進行噴漆、絲印等表面處理。

質量檢測:

對成型后的零件進行尺寸、外觀、性能等方面的檢測,確保其符合設計要求。

反饋與修改:

根據檢測結果和客戶反饋,對設計和模具進行必要的修改和優化。

三、注意事項

精度控制:注塑加工需要高精度的模具和設備,以確保零件的尺寸和形狀符合設計要求。

材料選擇:不同的塑料材料有不同的物理和化學性質,需要根據具體的應用場景進行選擇。

工藝調整:注塑成型過程中的參數(如溫度、壓力、時間等)需要根據實際情況進行調整,以獲得最佳的成型效果。

成本控制:在滿足產品質量和性能要求的前提下,需要盡可能降低生產成本,提高經濟效益。

四、總結

注塑加工家電零件手板是一個涉及設計、材料、模具、成型、后處理等多個環節的復雜過程。通過精確的工藝控制和嚴格的質量檢測,可以生產出高質量、低成本的家電零件手板,為產品的開發和生產提供有力支持。

全景工廠

全景工廠