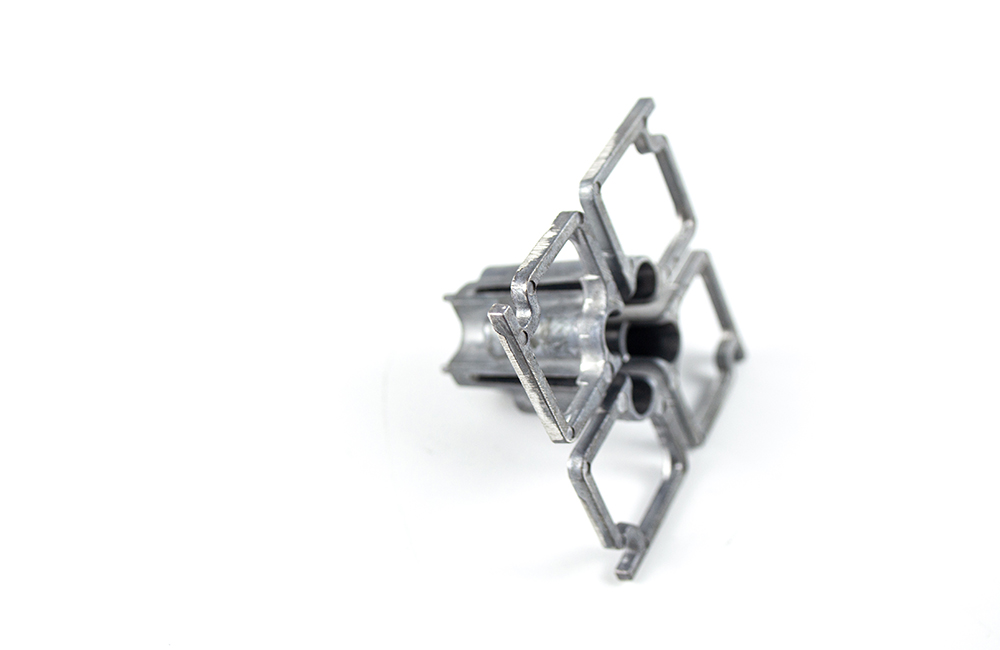

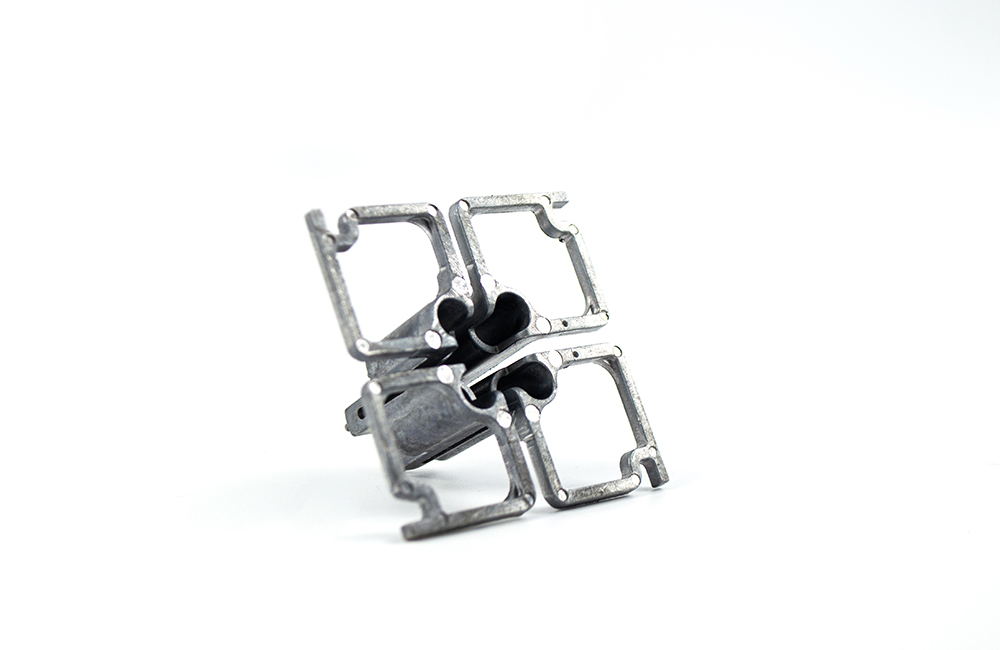

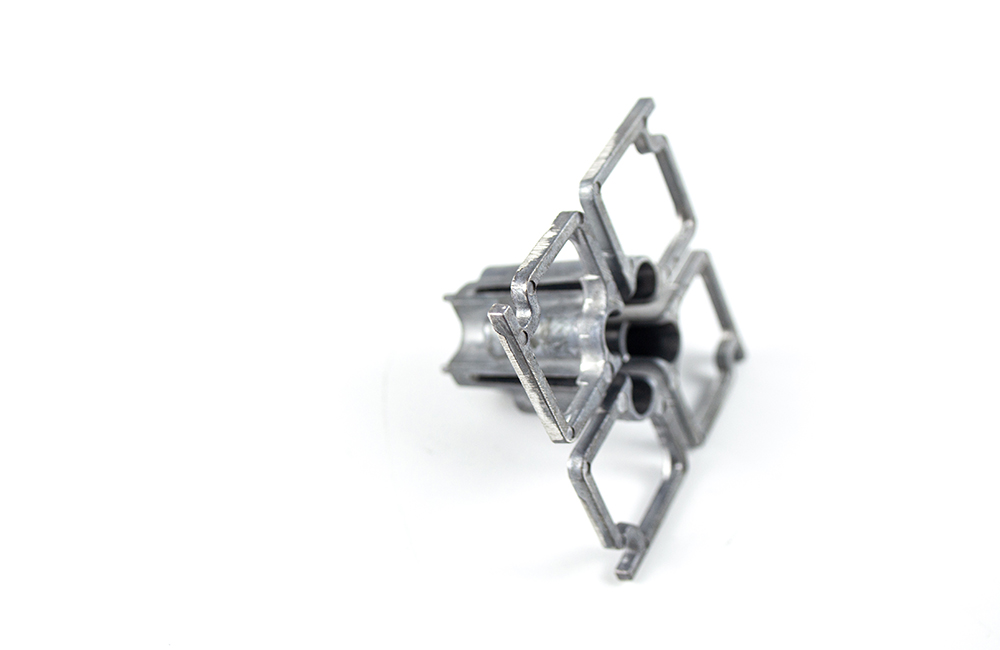

行業(yè)/分類:其他手板模型加工

加工方式: 鈑金 使用材料: 鋁合金

最小精度: 0.1mm 生產(chǎn)周期: 2~7天

產(chǎn)品尺寸: 15cm*15cm*8cm

后處理: 打磨

壓鑄加工是一種利用高壓將液態(tài)或半液態(tài)金屬快速壓入壓鑄模具型腔中,在壓力下凝固成型而獲得鑄件的方法。以下是關(guān)于壓鑄加工儀器手板零件的詳細介紹:

優(yōu)點

精度較高:壓鑄模具的精度一般較高,能夠保證零件的尺寸精度和形狀精度,生產(chǎn)出的儀器手板零件可以較好地滿足設計要求,有助于提高后續(xù)產(chǎn)品的裝配精度和性能。

表面質(zhì)量好:壓鑄過程中,金屬液在高壓下迅速填充模具型腔,能夠獲得較為光滑的表面,減少了后續(xù)表面處理的工作量,對于一些外觀要求較高的儀器手板零件尤為適用。

生產(chǎn)效率高:壓鑄加工的生產(chǎn)周期短,一次壓鑄成型可以同時生產(chǎn)多個零件,適合于批量生產(chǎn)儀器手板零件,能夠有效提高生產(chǎn)效率,縮短產(chǎn)品研發(fā)周期。

強度和硬度較高:壓鑄成型后的零件組織致密,晶粒細小,使得零件具有較高的強度和硬度,能夠滿足儀器對手板零件的力學性能要求,提高零件的使用壽命和可靠性。

缺點

設備和模具成本高:壓鑄加工需要專業(yè)的壓鑄設備和高質(zhì)量的壓鑄模具,其設備投資大,模具制造費用高且制作周期長。對于小批量生產(chǎn)的儀器手板零件來說,分攤到每個零件上的成本會較高。

不適合復雜內(nèi)腔零件:雖然壓鑄能夠生產(chǎn)形狀復雜的零件,但對于一些具有復雜內(nèi)腔結(jié)構(gòu)的儀器手板零件,壓鑄工藝可能會受到限制,因為金屬液在填充復雜內(nèi)腔時可能會出現(xiàn)流動不均勻、憋氣等問題,導致零件缺陷。

后期加工成本高:壓鑄零件雖然在成型后具有較高的精度,但對于一些精度要求特別高的部位,仍需要進行進一步的加工,而壓鑄合金的加工性能通常較差,會增加后期加工的難度和成本。

工藝過程

設計模具:根據(jù)儀器手板零件的結(jié)構(gòu)和尺寸要求,設計壓鑄模具。模具設計要考慮零件的脫模方式、分型面的選擇、冷卻系統(tǒng)的布局等因素,以確保零件能夠順利成型。

準備原材料:選擇適合壓鑄加工的合金材料,如鋁合金、鋅合金等,并根據(jù)零件的性能要求進行配料和熔煉。原材料的質(zhì)量直接影響壓鑄零件的質(zhì)量,因此要嚴格控制原材料的純度和成分。

壓鑄成型:將熔煉好的金屬液倒入壓鑄機的壓室中,通過壓鑄機的活塞施加高壓,使金屬液以高速填充模具型腔,并在壓力下冷卻凝固成型。壓鑄過程中要控制好壓鑄壓力、速度、溫度等參數(shù),以獲得質(zhì)量良好的零件。

清理和后處理:壓鑄成型后的零件需要進行清理,去除飛邊、毛刺、澆口等多余部分。然后根據(jù)零件的要求進行后處理,如熱處理、表面處理等,以提高零件的性能和外觀質(zhì)量。

應用案例

某電子儀器公司在研發(fā)一款新型測試儀時,需要制作儀器外殼的手板零件。由于外殼的形狀復雜,對尺寸精度和表面質(zhì)量要求較高,且需要批量生產(chǎn),因此選擇了壓鑄加工工藝。通過壓鑄加工,成功制作出了滿足設計要求的儀器外殼手板零件,不僅提高了生產(chǎn)效率,降低了成本,還為后續(xù)的產(chǎn)品量產(chǎn)提供了可靠的依據(jù)。

在汽車發(fā)動機測試儀器的手板制作中,一些關(guān)鍵零部件如傳感器支架、進氣管等也采用了壓鑄加工工藝。這些零件通過壓鑄成型后,具有較高的強度和精度,能夠承受發(fā)動機測試過程中的高溫、高壓等惡劣條件,為汽車發(fā)動機的研發(fā)和測試提供了有力保障。

注意事項

模具維護:壓鑄模具在使用過程中要注意定期維護和保養(yǎng),及時清理模具表面的殘留物,檢查模具的磨損情況,對于磨損嚴重的部位要及時進行修復或更換,以保證模具的精度和使用壽命。

工藝參數(shù)優(yōu)化:壓鑄加工的工藝參數(shù)對零件質(zhì)量影響很大,要根據(jù)不同的零件結(jié)構(gòu)和材料特性,不斷優(yōu)化壓鑄工藝參數(shù),如壓鑄壓力、速度、溫度等,以獲得最佳的壓鑄效果。

質(zhì)量控制:要建立嚴格的質(zhì)量控制體系,加強對壓鑄零件的質(zhì)量檢測,包括外觀檢查、尺寸測量、力學性能測試等,及時發(fā)現(xiàn)和解決質(zhì)量問題,確保儀器手板零件的質(zhì)量符合要求。

全景工廠

全景工廠