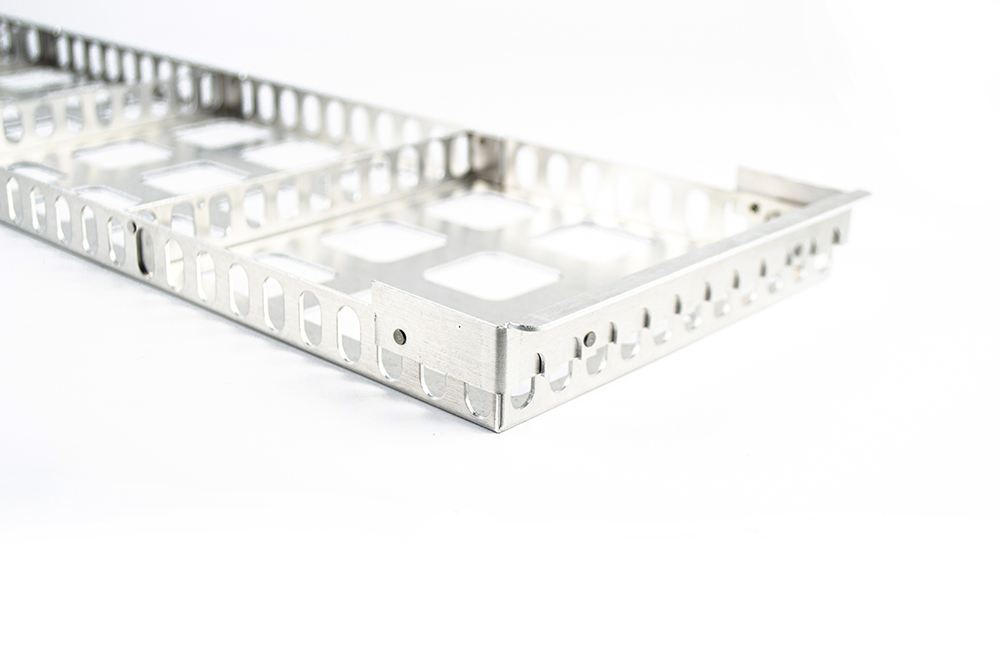

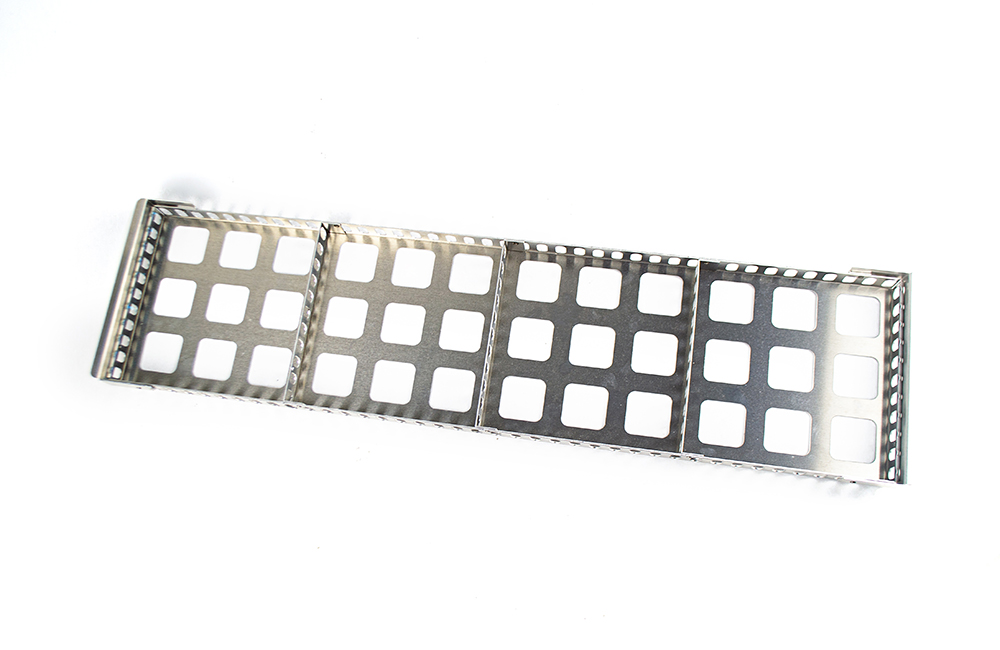

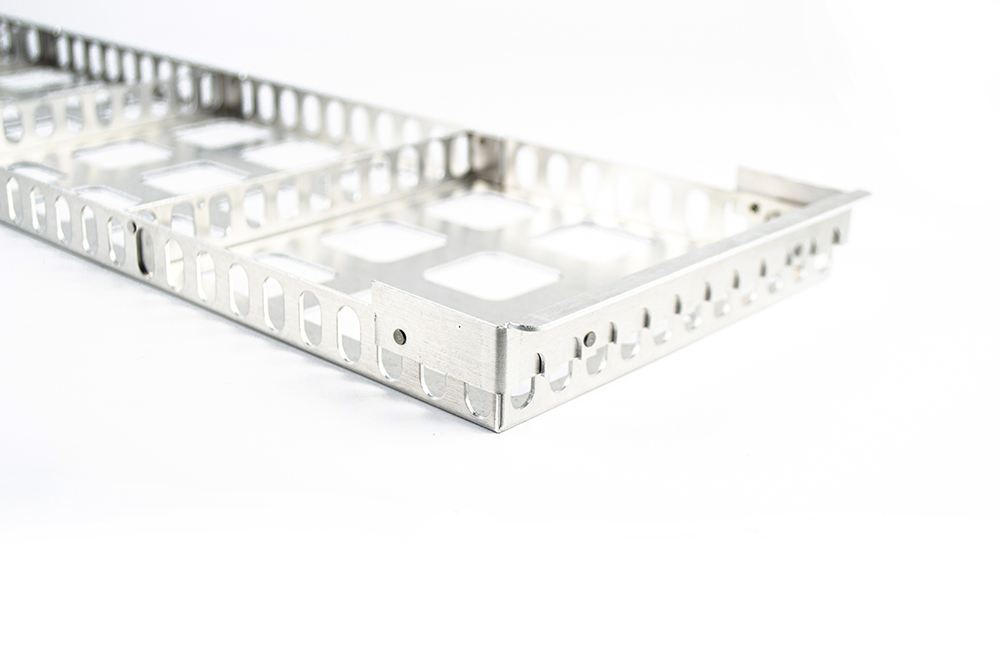

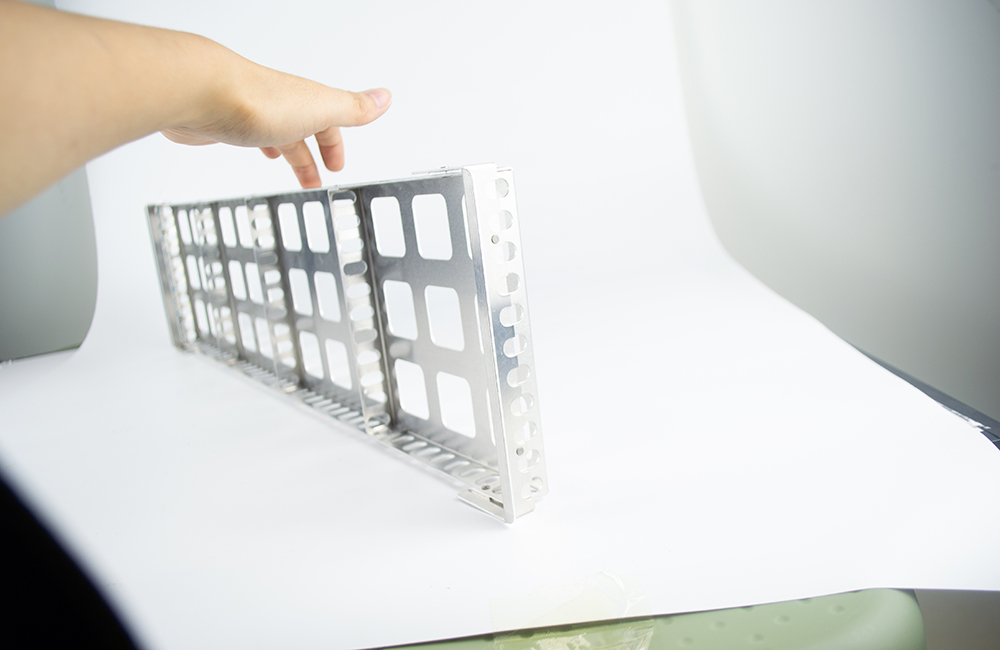

行業/分類:其他手板模型加工

加工方式: 鈑金 使用材料: 鋁合金

最小精度: 0.1mm 生產周期: 2~7天

產品尺寸: 25cm*5cm*1cm

后處理: 打磨

以下是鈑金加工空調外殼零件手板模型的一般步驟和相關要點:

設計與規劃:

獲取設計圖紙:根據空調外殼的設計要求,獲取詳細的二維圖紙或三維模型數據。設計圖紙應明確標注尺寸、形狀、結構、裝配關系等關鍵信息,確保手板模型能夠準確反映最終產品的設計意圖。

材料選擇:常見的鈑金加工空調外殼手板模型材料有冷軋板(SPCC)、鍍鋅板(SECC、SGCC)、鋁板等。選擇材料時要考慮材料的強度、耐腐蝕性、可加工性以及成本等因素。例如,如果需要較好的耐腐蝕性和外觀質量,鍍鋅板可能是一個合適的選擇;如果追求輕量化,鋁板可能更適合。

工藝規劃:根據設計圖紙和材料特性,制定合理的加工工藝路線。這包括確定下料方式、成型方法、焊接工藝、表面處理等各個環節的具體操作。

下料:

激光切割:激光切割是一種高精度、高效率的下料方式。它可以根據設計圖紙將板材切割成所需的形狀和尺寸,適用于各種復雜形狀的空調外殼零件。激光切割的優點是切割速度快、精度高、切口質量好,但設備成本較高。

數控沖床:數控沖床可以通過編程控制沖頭的運動,在板材上沖壓出各種形狀的孔和輪廓。對于一些具有較多孔位和簡單形狀的空調外殼零件,數控沖床是一種高效的下料方式。不過,數控沖床的模具成本較高,且對于復雜形狀的加工能力有限。

剪板機:剪板機主要用于剪切直線邊緣的板材,適用于簡單形狀的空調外殼零件下料。剪板機的操作簡單、成本低,但精度相對較低,且只能進行直線剪切。

成型:

折彎:使用數控折彎機或普通折彎機將下料后的板材按照設計要求進行折彎,形成空調外殼的基本形狀。折彎時需要注意折彎角度、折彎半徑、折彎順序等因素,以確保零件的尺寸精度和形狀精度。

沖壓成型:對于一些具有特殊形狀或結構的空調外殼零件,可以采用沖壓成型的方式。例如,通過沖壓模具在板材上沖壓出凸起、凹陷、加強筋等結構,提高零件的強度和剛度。

焊接:

點焊:點焊是一種常用的焊接方式,適用于連接兩個或多個薄板零件。點焊的優點是焊接速度快、熱影響區小、變形小,但焊接強度相對較低。在空調外殼手板模型的焊接中,點焊常用于連接外殼的各個面板。

弧焊:弧焊包括氬弧焊、二氧化碳氣體保護焊等,適用于焊接較厚的板材和復雜的結構。弧焊的焊接強度高、密封性好,但焊接速度較慢、熱影響區較大,容易導致零件變形。在進行弧焊時,需要選擇合適的焊接參數和焊接工藝,以減少焊接變形。

表面處理:

打磨:焊接后的空調外殼零件表面可能會存在焊疤、毛刺、劃痕等缺陷,需要進行打磨處理,以提高零件的表面質量。打磨時可以使用砂紙、砂輪、拋光機等工具,根據零件的表面要求選擇合適的打磨方式和打磨粒度。

噴涂:為了提高空調外殼零件的耐腐蝕性、美觀性和耐磨性,可以進行噴涂處理。噴涂的材料可以是油漆、粉末等,根據不同的要求選擇合適的噴涂材料和噴涂工藝。在噴涂前,需要對零件表面進行清潔、脫脂、除銹等預處理,以確保噴涂質量。

裝配與檢測:

裝配:將各個加工好的空調外殼零件進行裝配,檢查零件之間的裝配間隙、配合精度、裝配順序等是否符合設計要求。裝配時可以使用螺絲、鉚釘、焊接等方式進行連接。

檢測:對裝配后的空調外殼手板模型進行全面的檢測,包括尺寸精度、形狀精度、外觀質量、裝配精度等方面的檢測。檢測時可以使用量具、三坐標檢測儀、投影儀等設備,確保手板模型的質量符合要求。

以上是鈑金加工空調外殼零件手板模型的一般步驟,具體的加工過程可能會因零件的復雜程度、材料的選擇、加工設備的不同而有所差異。在實際加工過程中,需要根據具體情況進行合理的工藝選擇和優化,以確保手板模型的質量和精度。

全景工廠

全景工廠