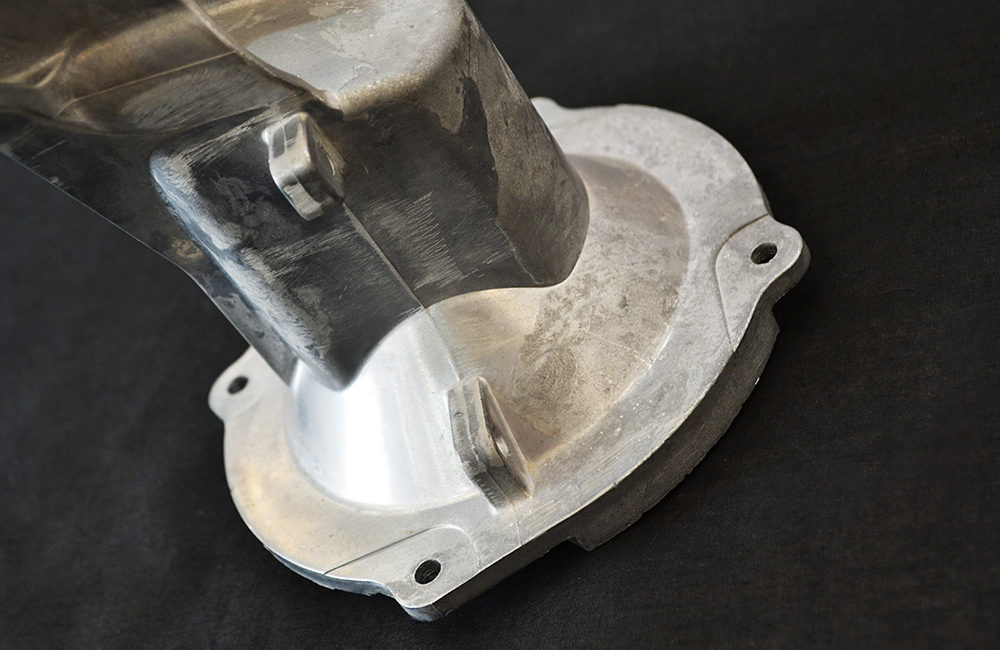

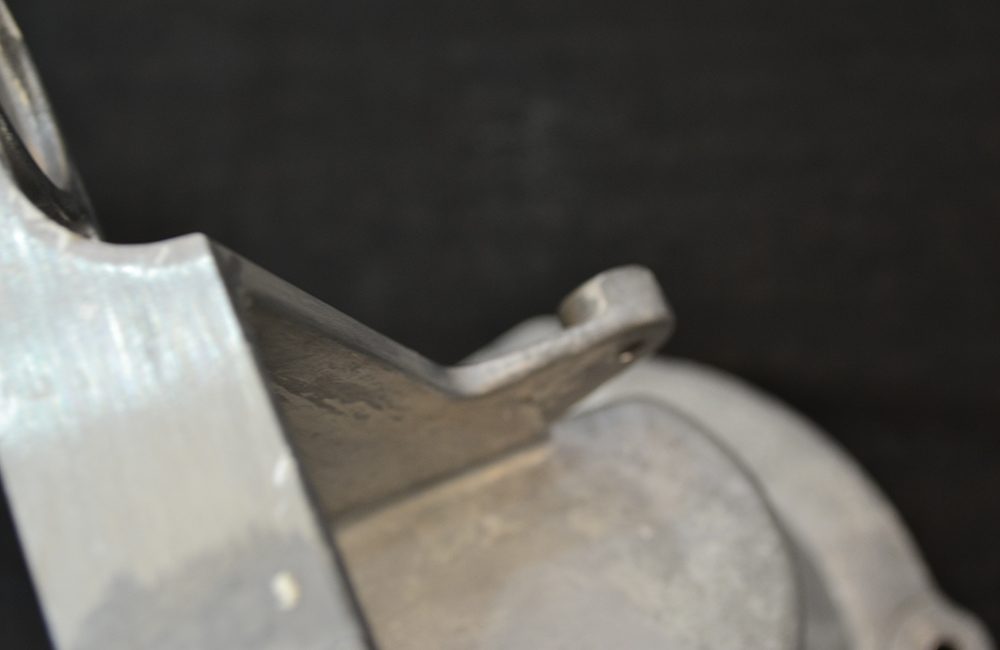

行業/分類:汽車手板模型加工

加工方式: 壓鑄 使用材料: 鋁合金

最小精度: 0.1mm 生產周期: 2~5天

產品尺寸: 8cm*7cm*10cm

后處理: 打磨

壓鑄加工是一種常用的汽車零部件制造工藝,具有高效、精度高、成本低等優點。以下是關于壓鑄加工汽車零部件的一些介紹:

一、壓鑄加工的原理

壓鑄是將熔融的金屬在高壓下快速注入模具型腔中,使其在壓力下凝固成型的一種制造工藝。在汽車零部件制造中,常用的壓鑄材料有鋁合金、鎂合金等。

二、壓鑄加工的優點

生產效率高:壓鑄過程可以實現自動化生產,大大提高了生產效率。

精度高:壓鑄模具的精度高,可以制造出尺寸精度高、表面質量好的汽車零部件。

強度高:壓鑄成型的汽車零部件具有較高的強度和硬度,可以滿足汽車在各種工況下的使用要求。

成本低:壓鑄工藝可以實現批量生產,降低了生產成本。

三、壓鑄加工的工藝流程

模具設計與制造:根據汽車零部件的形狀和尺寸,設計并制造壓鑄模具。

熔煉金屬:將所需的金屬材料進行熔煉,使其達到合適的溫度和成分。

壓鑄成型:將熔融的金屬在高壓下注入模具型腔中,使其在壓力下凝固成型。

脫模與清理:待汽車零部件冷卻后,從模具中脫出,并進行清理和去除毛刺等處理。

質量檢驗:對壓鑄成型的汽車零部件進行質量檢驗,包括尺寸精度、表面質量、力學性能等方面的檢驗。

四、壓鑄加工在汽車零部件制造中的應用

發動機缸體、缸蓋:壓鑄鋁合金發動機缸體、缸蓋具有重量輕、散熱性好等優點,廣泛應用于汽車發動機制造中。

變速器殼體:壓鑄鋁合金變速器殼體具有強度高、精度高、重量輕等優點,可提高汽車的傳動效率和燃油經濟性。

轉向節、輪轂:壓鑄鋁合金轉向節、輪轂具有重量輕、強度高、美觀等優點,可提高汽車的操控性能和行駛穩定性。

其他零部件:如汽車座椅骨架、儀表盤支架、車門把手等也可以采用壓鑄工藝制造。

五、壓鑄加工的發展趨勢

輕量化:隨著汽車輕量化的發展趨勢,壓鑄鋁合金、鎂合金等輕量化材料將得到更廣泛的應用。

智能化:壓鑄生產過程將越來越智能化,采用自動化控制系統、機器人等先進技術,提高生產效率和產品質量。

綠色環保:壓鑄工藝將更加注重綠色環保,采用節能、減排、環保的生產技術和設備,減少對環境的污染。

總之,壓鑄加工是一種高效、精度高、成本低的汽車零部件制造工藝,在汽車制造中具有廣泛的應用前景。隨著技術的不斷進步,壓鑄加工將不斷發展和完善,為汽車工業的發展做出更大的貢獻。

全景工廠

全景工廠