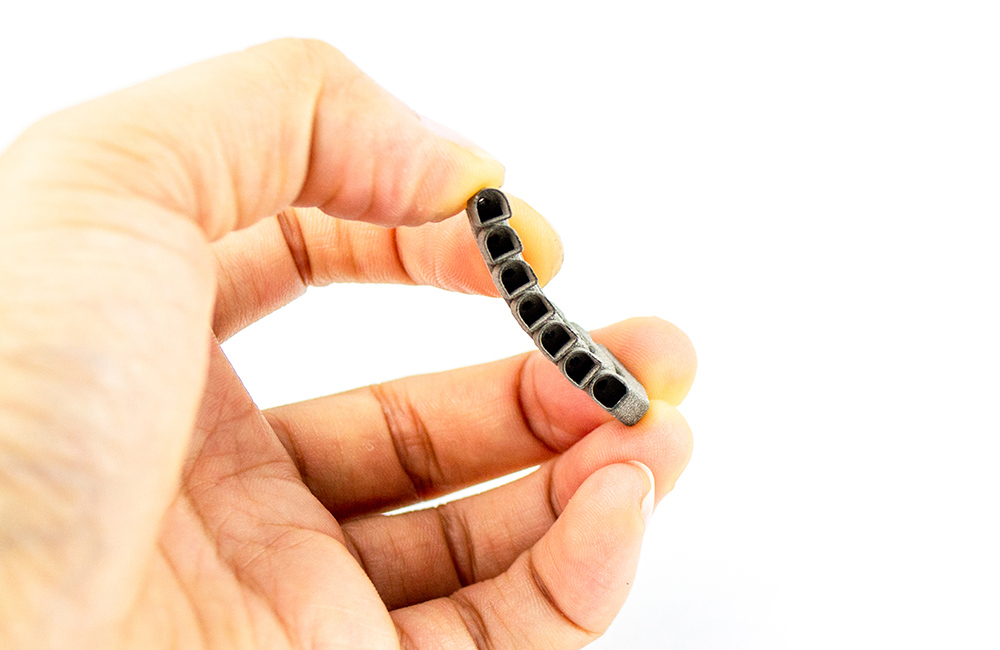

行業/分類:其他手板模型加工

加工方式: 3D打印 使用材料: 金屬

最小精度: 0.1mm 生產周期: 2~5天

產品尺寸: 5cm*2cm*0.5cm

后處理: 噴油

3D打印散熱管手板模型是一種利用3D打印技術制作的具有散熱功能的原型或零件,主要用于電子產品的熱管理應用。

3D打印技術能夠根據數字模型快速制造出復雜的三維物體,這在制作具有復雜結構和內部通道的散熱管時顯得尤為重要。以下是詳細分析3D打印散熱管手板模型的關鍵步驟和技術要點:

設計與建模:

使用專業的3D建模軟件(如SolidWorks, Rhino, Blender等)設計散熱管的三維模型。模型需要精確描繪散熱管的外形以及內部的散熱通道。

設計時需考慮到3D打印的技術限制,如打印尺寸、材料特性和最小細節要求。確保模型的設計可以在實際打印中實現,并進行適當的優化以減少材料用量和打印時間。

材料選擇與準備:

根據散熱管的使用需求選擇合適的打印材料。如果需要較高的導熱性和耐高溫性能,可選擇鋁合金填充材料;若重視結構強度和耐磨性,則尼龍是一個較好的選擇。

準備好打印材料,確保材料質量合格,例如線材干燥、無氣泡和雜質,以防在打印過程中產生錯誤。

切片與打印參數設置:

使用切片軟件將散熱管的3D模型切分為多層并生成打印路徑。在此過程中,設置合適的層高、填充率、打印速度和支撐結構,尤其要注意散熱通道的處理。

根據所用材料和模型的復雜度調整打印參數,例如,對于精細的散熱通道部分使用較小的層高,以保證細節的精確呈現。

3D打印過程監控:

開始3D打印,期間密切監控打印過程,防止材料耗盡、噴嘴堵塞或打印錯誤等問題。

特別注意散熱通道的打印質量,這些部分對精度和結構完整性要求較高。

后處理與拋光:

打印完成后,從打印機中取出散熱管模型,仔細去除所有支撐結構,并對表面進行打磨和拋光處理,以消除層紋和提升外觀質感。

如果需要,可以進行表面涂層處理,以增加散熱效率和提高模型的耐用性。

功能測試與優化:

對散熱管模型進行功能測試,如熱傳導測試、溫度耐受性評估和長時間運行的穩定性測試。確保所有功能符合設計預期。

根據測試結果進行必要的調整和優化,可能涉及改變設計細節或重新打印某些部分,以提高整體性能和用戶體驗。

總的來說,通過上述詳細分析,可以看出3D打印散熱管手板模型不僅涉及精確的設計與打印過程,還包括細致的后處理和功能測試,以確保最終產品能夠有效解決電子產品的散熱問題并滿足市場需求。

全景工廠

全景工廠